离心泵叶轮的型线是指叶轮叶片在轴面投影和平面展开图上的几何轮廓。

谢小青1 陈巨荣2

1 上海电气凯士比核电泵阀有限公司

2 东洋工程(上海)有限公司

1. 叶轮型线的定义

离心泵叶轮的型线(Impeller Profile)是指叶轮叶片在轴面投影和平面展开图上的几何轮廓,其核心设计参数包括:

1)叶片包角:叶片从进口到出口的包覆角度,直接影响流体在叶轮内的停留时间和能量转换效率。研究表明,比转速为98的泵最优包角为195°,偏离该值可能导致效率下降3%。

2)出口边倾角:叶片出口边与轴面的夹角,影响流体脱离叶轮的流畅性。实验显示,不同比转速的泵存在最佳倾角(如,对于ZA150-315型泵最佳倾角为76°)。

3)前/后盖板型线:通过直线加圆弧组合控制流道截面变化,需保证轴面流道过流断面曲线(F-L曲线)平滑过渡以避免涡流。

另外,还包括叶片的进口角、曲率以及叶片厚度分布等参数。叶轮型线直接影响流体的流动状态,进而影响泵的效率、扬程、汽蚀性能和稳定性。

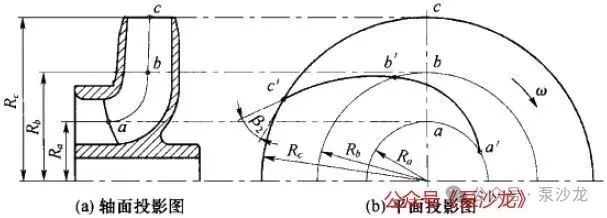

图1:叶轮轴面投影和平面投影图【摘自关醒凡老师的《现代泵理论与设计》手册】

注:叶轮的轴面投影图,也称为子午面图,如图1(a)所示。轴面投影也就是圆弧投影,是将要表示的部分以轴心线上的对应点为圆心,按其所在半径沿圆弧投影在一个轴面上。叶轮的轴面投影就如同用一个轴面去切割叶轮,因盖板是轴对称的,其剖面就是其相应的轴面投影。但叶片的投影不用相应的剖面形式来表示,而是按圆弧投影方法将叶片保持径向尺寸不变,旋贴在轴面上。其实,叶片进、出口边的轴面投影和盖板与轴面的交线就组成了整个叶片的轴面投影。至于叶片的弯曲情况,要借助平面投影看出。图中表示了一条中间流线的轴面投影形状。

叶轮的平面投影和一般机械制图的侧视图相同,在平面投影图上,反映径向和圆周方位的形状。叶轮的平面投影可以从叶轮前面或后面(包括去掉相应的盖板)去投视。图1(b)是从叶轮前面(去掉前盖板)投视的形状【摘自关醒凡老师的《现代泵理论与设计》手册】。

2. 叶轮型线的主要类型

根据叶片形状的不同,离心泵叶轮型线主要分为:

1)圆柱型叶片:叶片沿轴向呈直线或简单曲线,适用于低扬程、大流量工况。

2)扭曲叶片:叶片角度从进口到出口逐渐变化,可优化流体流动,提高效率,常用于中高扬程泵。

3)三维复杂型线:采用CFD优化设计,使流体流动更均匀,减少湍流和能量损失,适用于高效能泵。

3. 叶轮型线对离心泵性能的影响

3.1 扬程

1)叶片出口角越大,理论扬程越高,但过大的角度可能导致流动分离,降低实际扬程。

2)叶片包角影响流体在叶轮内的流动路径,适当增加包角可提高能量传递效率。

3)通过CFD模拟证实,叶片工作面与背面的速度差越小,能量损失越低。

3.2 效率

1)合理的型线可减少流动分离和涡流,降低水力损失,提高效率。如采用Bezier曲线绘制叶片展开流线能保证安放角按需变化,使效率峰值得到显著提升。

2)叶片厚度分布影响流道内的流速分布,过厚的叶片会增加摩擦损失,而合理的厚度设计可改善流动特性。

3)出口宽度b₂的优化可扩展高效区范围,车削叶轮外径(如270mm→250mm)能降低压力并减少电机电流。

3.3 汽蚀性能

1)型线曲率和厚度分布影响最小压力点位置,闭式叶轮通过完整盖板设计降低汽蚀风险,而开式叶轮更易受气泡破裂的冲击。

2)叶片进口角若设计不当,会导致进口处流速突变,增加汽蚀风险。优化进口角可改善吸入特性。

3)尖锐的叶片前缘形状易引发汽蚀,而适当修圆可降低汽蚀倾向。

3.4 运行稳定性

1)扭曲叶片设计可减少径向力波动,降低振动和噪声,提高泵运行的稳定性。

2)非对称型线可能导致流动不均匀,影响轴承的使用寿命,需通过CFD仿真优化。

4. 现代设计方法与工具

4.1 参数化建模

使用CAESES等软件构建全参数化模型,通过调整样条曲线控制点或贝塞尔曲线参数快速迭代型线。

4.2 CFD辅助优化

ANSYS BladeGen可对子午面型线和叶片角度进行多目标优化,某案例显示效率提升达5%。

4.3 实验验证

CSOLink流程结合CFturbo设计后,需通过台架测试验证实际性能(如2,900RPM转速下的压差稳定性)。

4.4 其它

1)逆向工程设计:基于性能需求反向推导最佳叶片形状。

2)3D打印技术:快速验证新型叶轮型线的实际性能。

5. 结语

叶轮型线是离心泵设计的核心要素,直接影响泵的扬程、效率、汽蚀性能和运行稳定性。通过优化叶片角度、曲率和厚度分布,并结合CFD仿真等现代技术,可显著提升泵的整体性能。