出品 | 《阀门》期刊作者 | 孙帅军,沈佳俊,畅兵,王红,沈柯金,桂成阳,黄鹤群

摘要:全焊接球的阀体采用焊接方式连接,具有外泄漏点极少、强度较高和阀体结构紧凑等特点,在石油、天然气、化工等领域应用广泛。目前阀体存在多种结构,常见的全焊接球阀阀体结构包括筒形、锥形和球形,不同结构均有其各自的特点。通过对阀体毛坯的特点、最小壁厚、有限元分析、焊接特点以及生产制造过程中的影响等方面进行对比和分析,得出筒形阀体在设计上灵活多变,但需注意其强度和形变的控制;锥形阀体在成本和焊接变形上表现较好;球形阀体在壁厚和重量上具有明显优势,但需注意强度和焊接工艺问题。本文对三种常见的阀体结构特点的深入分析,旨在为全焊接球阀阀体结构的设计与制造提供参考,同时结合工厂的实际情况,选择适合工厂设计制造的阀体结构。

关键词:焊接阀体;壁厚;阀体强度;焊接特点

01

概述

球阀具有流阻小、密封性好的特点,在石油、天然气、化工等领域得到广泛应用。全焊接球阀是一种特殊设计的球阀,阀体通过焊接工艺制成,无螺栓连接,结构上更加紧凑;阀体具有高强度、外部泄漏点少、密封性能好和使用寿命长等优点,特别适合安装在野外、站场、埋地、长输管道等场所。市场上能够生产全焊接球阀的厂家较多,不同的生产厂家所设计制造的全焊接球阀结构存在差异,尤其是阀体结构,常见的阀体结构包括筒形阀体、锥形阀体和球形阀体。阀体作为阀门的承压部件,是阀门中的关键零部件,直接影响到阀门及管道的安全。因此,全焊接球阀在设计、生产制造过程中阀体结构的选择十分重要。通过对全焊接球阀阀体结构特点的分析,在设计、制造时可以更好的结合工厂实际情况进行选择,设计制造出稳定可靠、性价比高的全焊接球阀,从而提高产品的市场竞争力。

02

阀体结构

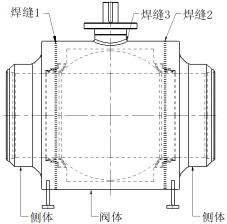

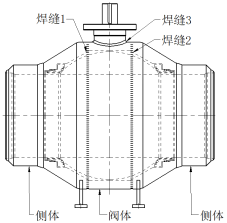

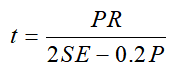

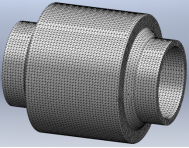

全焊接球阀阀体通常由阀体和侧体组成,常见的全焊接球阀阀体外形结构如图1所示。

筒形结构阀体是应用较为广泛的阀体结构形式,主要由一个筒形阀体和两个筒形侧体组成,由焊缝1和焊缝2焊接连接,如图1(a)所示。

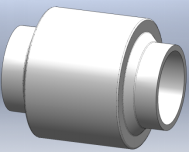

锥形阀体结构阀体是在筒形结构的基础上,缩短阀体长度,加长了侧体。主要由一个筒形阀体和两个锥形侧体组成,由焊缝1和焊缝2焊接连接,如图1(b)所示。

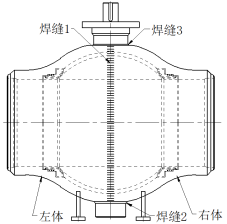

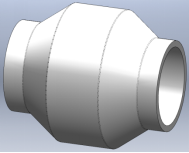

球形阀体结构主要由左、右两个阀体组成,阀体的阀腔部位呈球形结构,两端过渡为筒形,由焊缝1焊接连接,如图1(c)所示。

(a)

(b)

(c)

(a)筒形阀体 (b)锥形阀体 (c)球形阀体

图1 常见的阀体结构示意图

03

阀体结构特点分析

3.1 毛坯特点分析

筒形阀体的毛坯通常采用自由锻造,尺寸可以根据需求进行锻造,在设计上灵活性更强,不受模具形状限制。但自由锻造的毛坯加工余量大,原材料和加工成本较高,为了控制原材料成本,可以将阀体长度设计得尽量长,侧体设计得尽量短,这样可以减少原材料重量和加工成本。

锥形阀体在锻造时,侧体可以采用自由锻造和模锻而成。因自由锻造的毛坯加工余量大,原材料和加工成本较高,故为了控制成本,采用模锻;模锻可以大大降低原材料和加工成本,但模锻模具成本较高,适合批量生产和具备模具的情况。

球形阀体阀腔部位呈球形结构,毛坯一般采用模锻而成。模锻球形阀体毛坯加工余量非常小,重量较轻,但模锻模具成本较高,适合批量生产和具备模具的情况。

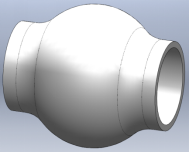

3.2 阀体最小计算壁厚

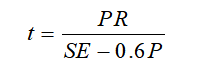

根据ASME Ⅷ-1压力容器建造规则UG-27,受内压壳体最小壁厚的计算如下。

筒形阀体和锥形阀体最小壁厚计算公式为:

(1)

(1)

球形阀体最小壁厚计算公式为:

(2)

(2)

式中 t——阀体最小壁厚,mm

P——设计压力,MPa

R——阀体内半径,mm

S——使用温度下材料的许用应力值,MPa

E——焊接接头系数

通过对比式(1)和式(2)可知,在尺寸、压力、材料和焊接接头系数相同的情况下,球形阀体的最小计算壁厚最小。

3.3 阀体强度分析

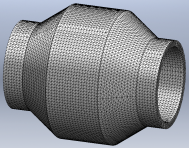

以NPS10 Class150全焊接球阀的阀体为例,采用式(1)和式(2)计算阀体最小壁厚。使用SolidWorks软件分别对焊接后的筒形、锥形和球形阀体进行三维建模,并简化模型。简化过程保留了阀体主要特征和结构,简化后的阀体模型详见图2;阀体设定为相同的材料,材料参数详见表1。

(a)

(b)

(c)

(a)筒形阀体 (b)锥形阀体 (c)球形阀体

图2 简化后的阀体模型

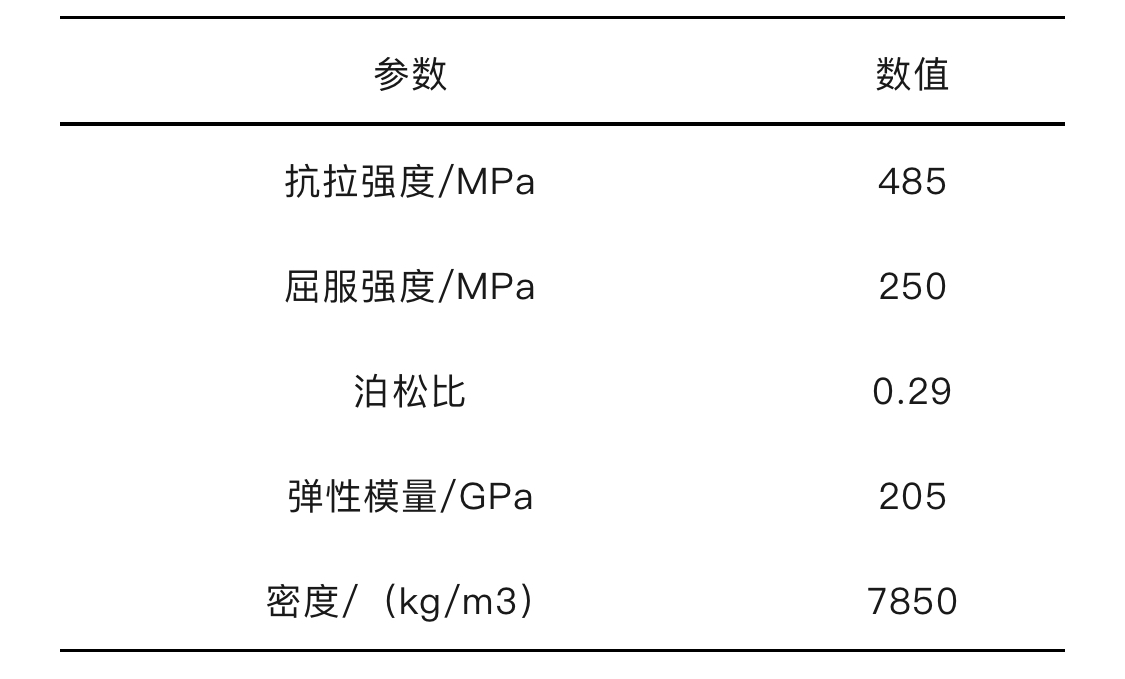

表1 阀体材料参数

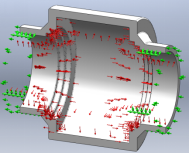

对阀体设置相同的边界条件,阀体内部压力为3 MPa,均匀的分布在阀体内表面,并垂直于阀体内表面,如图3中红色箭头所示。模拟阀体固定在管道上,将阀体两端端面固定限制纵向位移,同时将阀体两端的直筒段固定限制纵向位移和旋转,如图3中绿色箭头所示。

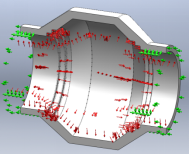

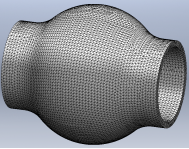

对阀体设置相同的网格参数,采用实体网格和标准网格器,雅可比为4点,单元格大小为10 mm,公差为0.5,网格划分结果如图4所示。

(a)

(b)

(c)

(a)筒形阀体 (b)锥形阀体 (c)球形阀体

图3 边界条件示意图

(a)

(b)

(c)

(a)筒形阀体 (b)锥形阀体 (c)球形阀体

图4 网格划分示意图

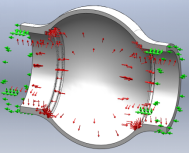

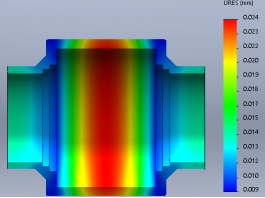

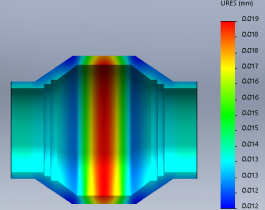

利用SolidWorks Simulation分析软件对三种结构的阀体进行有限元分析,阀体形变结果如图5所示。在筒形和锥形阀体中,筒形阀体长度最长,呈圆柱状,当阀体受到内部介质压力时,筒形阀体由于阀体较长,受弯曲力的力臂较长,因此阀体中心产生的弯曲应力较大。从图5(a)和(b)可以看出,筒形和锥形阀体中心部位形变量最大,且筒形阀体的最大形变量比锥形阀体的最大形变量大。筒形阀体结构的全焊接球阀在受到内部介质压力时,阀体中间部位的阀颈连接处更易产生较大的形变和应力,增加了阀杆卡滞和扭矩升高的风险,影响阀门的正常使用;因此,在设计筒形阀体时应确保该位置有足够的强度和间隙,避免形变引起阀杆卡滞和扭矩升高。

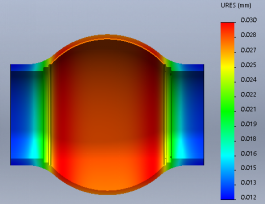

在筒形、锥形和球形阀体中,球形阀体的壁厚是最薄的,当阀体受到内部介质压力时,对比可知球形壳体具有最大形变量。由于球形结构任意方向均对称的特性,从图5(c)中可以看出,阀体中间部分的形变量基本是等值的,与阀颈连接部位应力突变的风险较小,但球形阀体的形变最大位置靠近阀座,因此在设计时应考虑阀体弹性形变导致的密封失效风险。

(a)

(b)

(c)

(a)筒形阀体 (b)锥形阀体 (c)球形阀体

图5 常见的阀体变形示意图

3.4 焊接特点

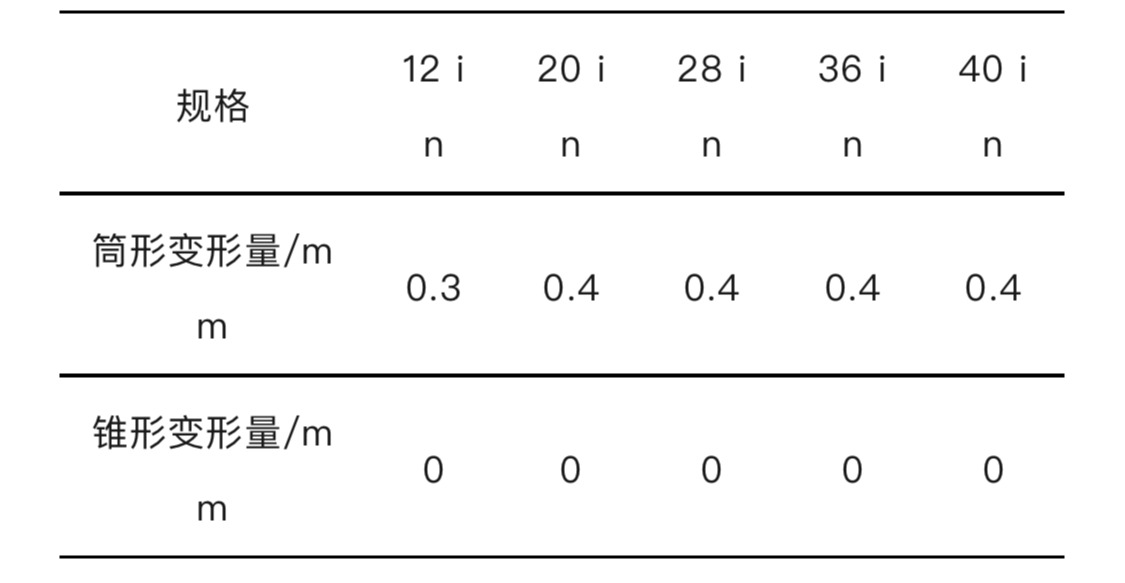

筒形结构的阀体有3条焊缝,阀体焊缝基本处于阀座正上方,焊缝与阀座密封位置距离较短,阀体与侧体焊接时高温传递至阀座的热量多,易导致阀座密封圈和O形圈失效,因此在焊接时需控制好焊接速度和温度。此外,焊接会引起阀体与阀座密封的位置变形,而焊接变形可通过一侧阀体焊接后测量。

锥形结构的阀体有3条焊缝,由于阀体较短,侧体较长,焊缝位置距阀座密封位置较远,阀体与侧体焊接时高温传递至阀座的热量少,减小了高温对阀座密封圈和O形圈的影响,同时也减小了侧体和阀座密封位置的变形,焊接变形可通过一侧阀体焊接后测量。

以ASTM A350 LF2 Class1材料为例,阀体与阀座密封位置的变形量测量数据见表2。

表2 阀体与阀座密封的位置变形量

球形结构的阀体有3条焊缝,焊缝1为第一道焊缝,焊接时需要考虑球体的定位。阀体焊接后,由于阀体封闭,阀体部位的焊接形变难以测量,存在焊接变形风险。阀颈部位的焊缝3和下固定轴焊缝2需要阀体焊接完成后再开孔焊接,开孔时具有一定难度,同时焊缝1与焊缝2、焊缝1与焊缝3为交叉焊缝,焊接时要严格按照工艺评定参数焊接,以确保焊接质量。

3.5 阀体重量对比分析

对于相同尺寸和压力的阀门,筒形、锥形、球形三种结构的阀体中,球形结构阀体体积最小,筒形结构的阀体体积最大;重量上,球形结构阀体重量最小,锥形次之,筒形最重,故这三种结构阀门产生的物流成本也存在差异。大尺寸的全焊接球阀重量受到阀体结构的影响较大,制造时加工设备、吊装设备、试验台等设备会受到影响,是目前制造工厂应考虑的因素。

04

结语

全焊接球阀目前市场应用十分广泛,通过对筒形、锥形和球形阀体结构的详细分析,了解到不同结构的独特优势和适用场景。筒形阀体设计灵活,但需注意其强度和形变问题;锥形阀体在成本和焊接变形控制上表现较好;球形阀体在壁厚和重量上具有明显优势,但需注意强度和焊接工艺问题。在设计制造全焊接球阀时,应综合考虑阀体的结构特点、材料成本、制造工艺和实际应用需求,同时结合工厂实际情况选择合适的阀体结构,以确保阀门的稳定性、可靠性和经济性。未来,随着技术的进步和工艺的优化,全焊接球阀将在更多领域发挥其重要作用,为工业发展提供更加高效、可靠的流体控制解决方案。

*本文节选自《阀门 · 学术版》2025年第4期,文章内容不代表《阀门》立场,如有不同观点,可以留言讨论,友好交流,共同进步。