01.概述

智能制造是目前制造业正在快速普及的一种高效、智能化生产手段,它要求制造企业在物料采购、产品设计、生产制造、检验测试等环节上能够形成一种系统上的互联,这需要企业具备一定的数字化和信息化建设能力。在目前阀门行业的产品设计中,虽然有的企业已经建立了完善的三维参数化建模系统,具备一定的产品设计数字化能力,但是设计校核仍是无法省去的一个程序,直接影响了产品设计效率,间接影响了产品生产周期,不符合制造行业正在普及的数字化和智能化要求。针对该行业现状提出一种全新的产品逆向参数化建模方法,省去了繁琐的校核程序,该方法通过Solidworks+Excel交互协作的方式实现,结合Excel强大的功能函数及控件,通过Solidworks自带的API接口进行二次编程,从而更高效地进行产品的参数化设计。该方法可以在提高产品设计效率的同时保证设计的准确性,优化了现有的阀门设计流程。

02.设计流程中的问题及解决思路

2.1 阀门设计流程中的问题

目前阀门产品设计的流程如图1所示,该设计流程从用户输入出发,依靠设计理论、经验及产品标准开展设计工作,其主要问题在于设计过程中依赖经验的情况严重,有时候需要对结果进行反复校核和修改,设计裕量选择不合理,设计效率不高。而密封比压、阀杆强度、执行器力矩校核等校核计算过程对阀门的安全可靠性至关重要,这又是无法省去的环节。

图1 现有阀门设计流程

2.2 对阀门设计流程的思考

对于现有阀门设计流程中的校核问题,在阀门行业内普遍存在,其核心问题在于设计结果的不确定性,最终需要反复校核进行验证,因此解决这个问题必须要跳出固化的设计思维,改变校核环节在产品设计流程中的位置,改进设计过程,通过逆向的设计方法来解决该问题。

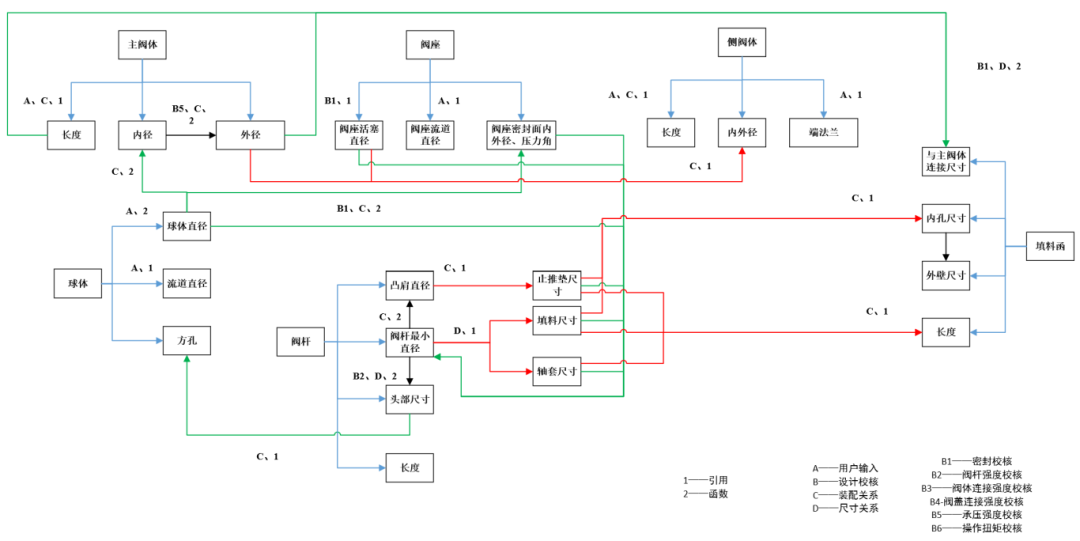

2.3 产品逆向设计的思想

2.3.1产品逆向设计思想的解释

目前产品的设计逻辑为先过程设计后验证结果,存在的弊端主要在于结果是否能满足设计要求是不确定的。根据这个问题,提出一种逆向求解的设计方法,该方法通过将设计要求和理念转化为许多不同的约束边界条件,在边界范围内求解需要的设计参数,该设计方法可以保证最终的设计参数完全满足要求,省去了对设计结果反复验证的过程,这是一种逆向设计的过程,图2表达了这种新设计流程的产生过程。

图2 新设计流程的产生过程该设计方法可以借助下述的优化模型来理解。

minF(x)=(f1(x),f2(x),…,fm(x))

s.t.x∈Ω

决策空间:x=(x1,x2,…,xn)所在的空间Ω,其中Ω={x∈Rn∣gi(x)≤0,i=1, 2,…,p}

目标空间:m维向量F(x)所在的空间。

对于产品设计过程,在该优化模型中:

f1(x),f2(x),…,fm(x)代表各零件的尺寸特征;

gi(x)表示依据设计要求转化而成的各边界约束条件;

Ω表示零件的尺寸选择空间。

根据设计要求转化而成的约束边界条件,可以总结成以下四个原则和关系:

(1)用户输入原则。即用户的输入信息,包括阀门规格尺寸、连接方式等,该原则用于建立已知明确的边界条件。

(2)零件尺寸关系。单个零件各尺寸间的关系,比如球体直径与流道直径的关联关系等,该原则用于建立单个零件各尺寸间的关联约束关系。

(3)零件装配关系。具有装配关系的零件间的尺寸关系,比如阀杆直径等于填料内径,阀杆直径等于轴套内径等,该原则用于建立不同零件之间的关联约束关系。

(4)校核原则。即产品的设计校核项目,包括壳体壁厚、阀杆强度、阀座密封、连接强度校核等,该原则用于建立产品设计可靠性原则。

根据上述四个原则关系,选择合理的安全系数即可对零件各尺寸进行求解设计。这种设计流程方法的优点在于,最终得到的零件尺寸都在约束边界条件内,一定能够满足设计要求,无需再反复校核验证。

2.3.2 逆向设计方法的应用

以球阀阀杆设计为例来说明四个原则和关系的应用过程,由于其他零件的设计原理与此相同,这里不再赘述。图3为球阀阀杆需要校核的几个危险截面以及关键尺寸。

图3 球阀阀杆校核位置示意图

对阀杆的强度校核主要有如下几项内容:

①阀杆与球体连接处挤压强度校核

(1)

②Ⅰ-Ⅰ断面扭应力校核

(2)

(3)

③Ⅱ-Ⅱ断面扭应力校核

(4)

(5)

④Ⅲ-Ⅲ断面扭应力

(6)

(7)

⑤Ⅳ-Ⅳ断面剪应力

(8)

式中Mm——阀座球体密封圈摩擦转矩

b——阀杆头部受力边长

h0——阀杆与球体的连接高度

[σzy]——阀杆材料的许用挤压应力

WI——Ⅰ-Ⅰ断面扭断系数

[τN]——材料许用扭应力

M——全压差下启闭扭矩

WⅡ——Ⅱ-Ⅱ断面扭断系数

d——Ⅱ-Ⅱ断面处直径

WⅢ——Ⅲ-Ⅲ断面扭断系数

b2——键槽宽

t——键槽深度

p——阀门公称压力

[τ]——材料许用剪应力

根据设计经验或参考行业数据给球阀初设一个操作扭矩值,并查询阀杆材料对应温度下的各项许用应力值。根据校核公式(1)~(8)可以计算出阀杆直径、阀杆头部尺寸以及键槽尺寸,然后根据图4所示的装配关系可以得到球体头部凹槽尺寸、阀杆轴肩尺寸、填料内径和填料函内径等尺寸。在这个过程中,通过用户输入原则初步确定阀杆操作扭矩,校核原则确定了阀杆各关键尺寸,装配原则确定了与阀杆配合的各零件尺寸。由于是自顶向下的设计模式,即使初设扭矩值设定不理想,只需要对顶层设计内容进行修改,修改结果可以通过在Excel中传递给其他零件,自动完成零件尺寸的一键更新。

图4 阀杆及其装配关系

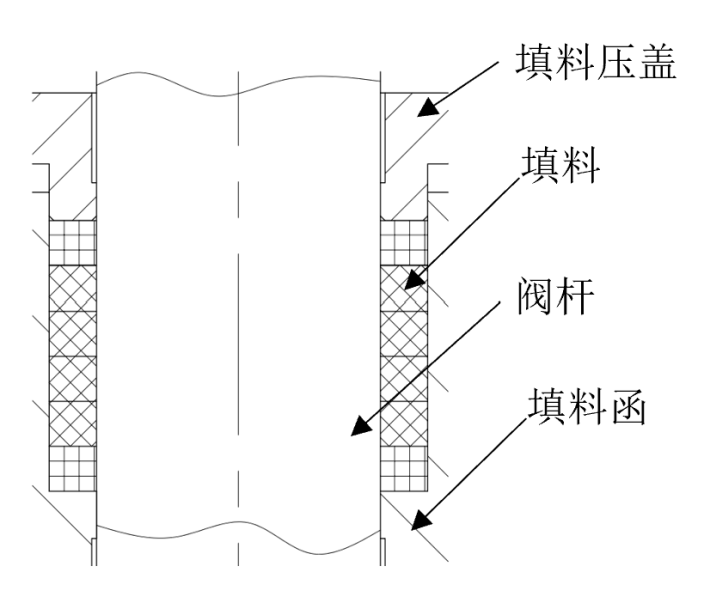

2.3.3 逆向设计方法衍生出的新设计流程

根据该产品逆向设计思想,优化后的阀门产品设计流程如图5所示,先在Excel表中定义每个零件的关键尺寸,通过四个原则和关系建立起各零件尺寸的关联关系,将这种关联关系通过数值表达在Excel中,得到每个零件的尺寸后,通过Excel的VBA功能直接在Solidworks中生成零件和装配体的三维模型,在此基础上可以再进行局部特殊功能设计,最终完成整个产品设计过程。

图5 优化后的阀门设计流程

03.阀门产品逆向参数化建模的实现

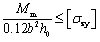

以球阀为例来说明阀门产品逆向参数化建模的具体实现过程。典型硬密封球阀的产品结构如图6所示,其工作原理:在执行器(包括手动、气动、液压、电动)的驱动下,阀杆带动启闭件球体完成阀门开关位置的切换,实现介质的流通和截断。

1.主阀体2.上游阀体3.下游阀体4.球体5.阀杆6.阀座7.填料函8.填料9.填料压盖

图6 硬密封球阀结构示意图

球阀产品的设计内容主要包括零件材质及表面硬化方式的选择(阀座、球体密封面的喷涂,阀杆磨损部位的硬化)、产品的结构设计和尺寸设计,其中尺寸设计的内容占比最大,如何在尺寸设计的工作上提高效率是必须要考虑的一个问题。CAD技术已经由传统的数值化设计发展为以变参数设计为特点的参数化设计,参数化设计即在不改变零件拓扑特征的基础上,通过改变各尺寸参数来驱动新模型快速生成的技术。Excel作为强大的数据处理、分析工具,在阀门设计校核中扮演着至关重要的角色,而其具备的VBA功能可以通过调用Solidworks中的API(应用程序接口)函数,直接完成零件的创建和修改、零件特征的创建和修改以及特征尺寸的设置与修改等。这个交互功能是基于Excel和Solidworks实现产品参数化设计的基础,这里将介绍一种先定义模型拓扑结构,然后使用尺寸驱动的方式自动生成结果的产品设计方法。

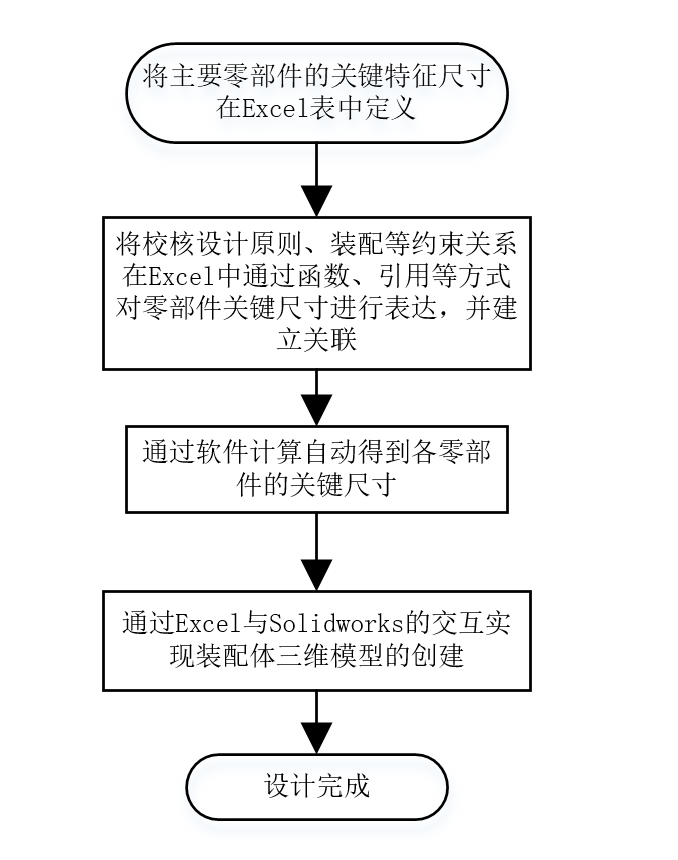

3.1 四个原则和关系的建立

逆向产品设计的基础在于通过四个原则和关系建立各零件尺寸的关联关系,并在Excel中运用函数、引用等方式建立关联,图7为阀门几个关键零件的尺寸关联关系,图中每根线条即表示零件间存在某种关联关系,每种关系都需要在Excel中建立连接,以实现不同零件尺寸的驱动修改。在Excel工作簿中建立两个工作表,分别命名为“四个原则和关系”和“零件详细尺寸”,在“四个原则和关系”工作表中,将设计要求及理念转化为零件尺寸间的相互关系,根据校核原则设置合理的安全系数,得到需要校核的各零件尺寸,然后运用其他三个原则和关系即可得到各零件的详细尺寸。

图7 球阀各零件尺寸的关联关系

3.2 零件的参数化建模

零件的参数化建模需要先建立一个初始模型,后面的参数化建模继承该模型的结构特征,通过修改尺寸快速创建模型。首先在计算机本地绘制一个球体的三维模型,文件名称为“ball.SLDPRT”,文件位置可以自行设置,比如文件路径设定为:F:\CFX-static\ball-valve\ball.SLDPRT。根据参数化建模构想,很容易得到球体初步的特征尺寸,如图8所示,在Excel工作表“零件详细尺寸”中添加一个“Button”ActiveX控件并命名为“生成球体”,随后进入VBA开发模式,在Excel的VBA编程环境下,编写的部分程序代码如下,主要包括定位球体文件位置、打开球体、给各特征尺寸赋值、保存等过程步骤。

Private Sub生成球体_Click()

SetswApp =CreateObject("SldWorks.Application")

swApp.Visible=True

Set part

=swApp.OpenDoc6(F:\CFX-static\ball-

valve\ball.SLDPRT",1,0,"",errors, warnings)

//以上四句代码表明通过Excel建立与Solidworks的连接并打开球体零件;

part.Parameter("D1@草图1").SystemValue=Range("B37").Value/1000

part.Parameter("D1@基准面1").SystemValue=Range("B38").Value/1000

part.Parameter("D1@草图3").SystemValue=Range("B39").Value/1000

//以上三句代码表明零件的尺寸赋值,零件尺寸名称属性应该与其在工作表中的位置一一对应,两者的单位需进行换算;

part.EditRebuild

part.Save

End Sub

//保存退出;

代码编写完成后需进行调试,调试无误后退出VBA开发环境,点击“生成球体”按钮,即可生成对应具体尺寸的球体三维模型,结果如图8所示。

图8 球体参数化建模示意图

3.3 装配体的参数化建模

目前行业内的三维参数化建模是建立在软件二次开发和尺寸驱动的基础上,虽然在一定程度上提高了建模效率,但仍需对产品进行校核计算,存在一定的缺陷。本文介绍的逆向参数化建模方法使用设计人员常用的校核工具Excel与Solidworks交互协作,设计效率高且对程序设计能力要求门槛较低。在Excel中依次创建“四个原则和关系”及“零件详细尺寸”两个工作表,参考球体的参数化建模方法,在Solidworks中建立其他零件的三维基础模型,该基础模型的特征将在参数化过程中被继承,用VBA在Excel工作表“零件详细尺寸”中建立每个零件及尺寸与三维模型的关联关系。在工作表“四个原则和关系”中将设计理念和原则通过函数等关系进行表达(参照图7中的零件关联关系),得到的相关零件的关键尺寸,并通过数据引用与工作表“零件详细尺寸”中各零件尺寸建立联系,至此从Excel的数据采集到最终Solidworks的模型表达已经完成,两者通过VBA建立起了传递数据信息的桥梁,最后通过在Excel中的操作可直接生成或修改阀门产品的三维模型,图9为装配体模型示意图。如需调整安全系数或边界条件,可直接在工作表“四个原则和关系”中修改,与之相关联数据和三维模型都可以自动更新。

图9 自动生成的球阀三维模型

04.结语

本文分析了目前阀门设计过程中存在的设计效率低、数字化和智能化程度不足的问题,提出了一种全新的产品逆向参数化设计方法。利用Excel的VBA程序开发功能,以四个原则和关系为基础,通过调用Solidworks中的API函数,自动实现了各零部件的参数化设计,该方法省去了常规设计校核环节,缩短产品的开发周期,简化设计者的工作量,优化了设计裕量并降低产品成本,同时还有助于产品的系列化设计以及经营投标工作。

另外该设计方法具有普遍适用性,还可以在其他产品设计过程中使用。目前此设计方法在经历概念设计阶段后已经通过球阀的关键零件验证其可行性,在实际产品设计过程中,需要根据不同的设计要求对相关条件和关系进行修正。总体来说,该设计方法在行业内具有一定的创新性,能够为技术人员提供有益的帮助。