1.概述

天然气作为21世纪最热门的清洁能源之一,其未来市场一直被看好。根据国际能源机构(IEA)发布的天然气中长期需求预测报告显示,到2035年全球天然气(以下简称LNG)需求总量达到5.1万亿立方米,占全球能源需求25%。超低温阀门作为服务于LNG管道输送的关键控制件,这几年的需求量也同样随着接收站的增长变得越来越大。由于LNG液化后的实际运输温度极低,达到-162℃,而阀门在工厂进行出厂测试时,只能采用模拟工况检测。很难反映出阀门的真实使用状态,所以结合现场经验,进行有针对性的优化设计就格外重要。

2.典型结构

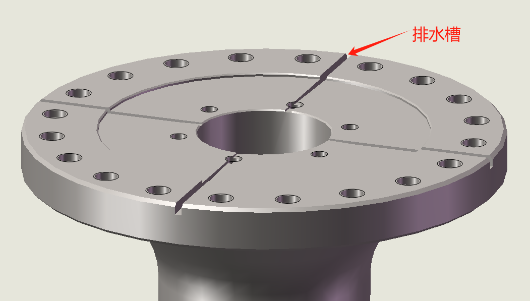

2.1 加长套顶部排水槽设计

为了确保低温阀门填料位置不因温度过低而导致结冰,除止回阀之外的其他类型阀门,不管是冷箱型还是非冷箱型结构,在设计时,一般均为加长阀盖(此处称作加长套)设计,其加长的高度在相关标准中都有明确的最小规定值。而在项目现场,低温介质从阀腔内流过,由于热传递的原因,阀体外侧会有正常的结霜现象,所以靠近阀体周围的环境温度相对较低,空气中的水蒸气遇冷会液化,液化后的水会顺着支架自然流下,当到达加长套的顶部时,很容易浸入到填料腔中,随着时间的推移,极有可能会导致加长套内壁结冰,从而引发阀门开关卡钝等故障。为避免这个现象,结合使用的经验,特在加长套的顶部设计若干个角度为5°左右的排水槽,如图1所示。当冷凝水流到加长套顶部的平台后,水可以顺着向下5°的斜槽顺利流出,而不会在此积聚,更不会浸入填料腔形成潜在危害。在实际设计当中,这种开设排水槽的结构大多是在口径偏大的设计中选用,因为局部开槽能够保留加长套顶部连接盘的整体强度不受影响。其次,口径偏大的阀门,顶部大多需要连接支架和执行机构,这样能够保证平面和支架或者执行机构连接时的吻合度,从而保证机械传动的稳定性。在阀门口径偏小而选用手柄开启的时候,为了节省加工的工时和减少工序,可以将向下的排水槽改成一整圈的斜端面,将原来平端面在加工的时候直接车削成向外的拔模形式,冷凝水流到平面时可以从任何一个方向流出,这样可以省去了铣削的工序,达到的效果是一样的。

图1加长套顶部排水槽设计示意图

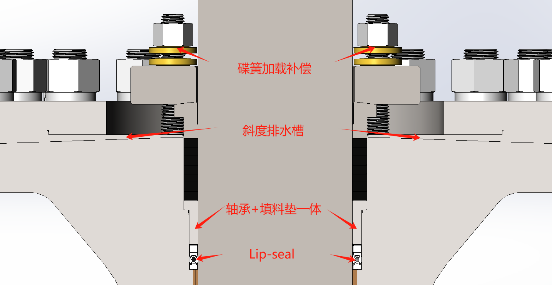

2.2 填料函组合设计

由于低温阀门内所流通的介质大多数都属于高危性质,尤其像LNG这种介质,在温度上升后,体积会呈现数倍膨胀,如果发生外泄漏,容易引起强烈的火灾隐患,所以对于这种阀门而言,外漏都是不允许的,这对于动态密封的阀杆位置一直是个难点。很多生产企业都能保证产品在出厂时的密封性能,甚至低泄漏检测也能顺利通过。但阀杆作为驱动力矩的传力部件,要么做升降动作,或者做旋转动作,而且填料部位受阀门开启和关闭的影响,会导致冷媒介质的窜动,所以温度的变化相对较大,导致密封件的热胀冷缩也不稳定,这对于填料位置的长期密封性能而言,一直是个挑战。

其次,低温阀门在设计上一般均采用阀颈加长(止回阀除外),加长阀颈的高度随着使用温度越低,高度越高。一般超低温阀门阀颈加高都不低于250mm,而阀杆和加长阀颈等这些零件不可避免的会存在加工误差,所以在装配时经常会出现阀杆和填料函位置不同心的情况。在常规的设计中,都是依赖于填料垫片和填料压套的作用强制性将阀杆憋回到同心的位置,这种方式虽然从外观上看不出来任何异样,但是在实际使用的时候,阀门的开关扭矩会异常大,有时所需要的操作力甚至会超出阀杆所承受的力矩,严重影响阀门的使用寿命。针对以上几个细节问题,特提出以下设计方案,结构如图2所示。

图2填料函组合密封结构设计示意图

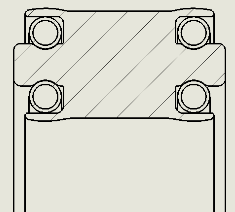

填料函的组合设计从下至上分别为Lip-seal主密封、一体式轴承填料垫、组合填料(一般为石墨+PTFE组合)、碟簧加载补偿。Lip-seal作为主密封,在最靠近介质压力侧,能起到主要作用。其次,在填料垫的设计上做了改进,将普通的填料垫和轴承做成T型一体式,高度符合轴承的需求,能够弥补加长阀颈位置阀杆和填料函不同心的问题,顶部T型台阶能够准确控制下面Lip-seal所需要的密封空间,可有效防止压力上窜导致Lip-seal被挤压损坏。填料作为辅助密封由两种材料组成,石墨在此处主要是防火的作用,PTFE作为辅助密封,此处不全部选用石墨作为辅助密封主要是为了降低开关扭矩。顶部的填料压盖采用碟形弹簧提供预紧力,一般均选用两对4只碟形弹簧,面对面形式安装。这种组合形式,既能保证有效的密封,也能保证阀杆和加长套的同轴度,有效控制扭矩,使用效果良好。

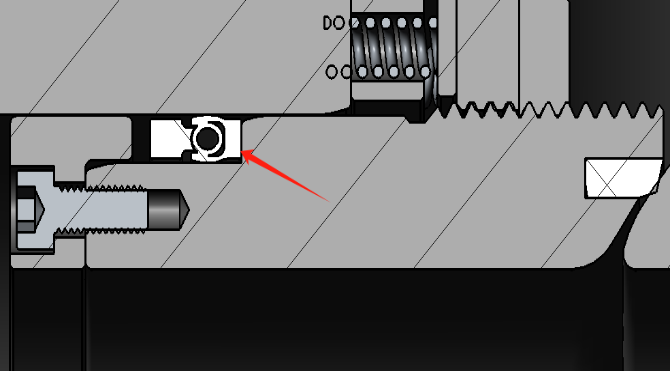

2.3 SPE端内嵌式封闭槽设计

固定式低温球阀的阀座密封位置与常温阀稍有不同,当前普遍采用Lip-seal替代常温传统的O型密封圈结构,阀座结构分SPE单活塞和DPE双活塞两种形式。常见的SPE单活塞在设计时,一般均将Lip-seal套装在阀座支撑圈的外表面,然后用挡圈固定,随阀座组件一起再装进体腔的阀座函里面,如图3所示。这种结构在上装式低温球阀中存在一定的缺陷,因为上装式低温球阀的阀座组件在安装时,整个组件是需要前后移位来腾出空间安装球体的,这必然会导致Lip-seal与阀座函内壁产生强制摩擦。而且在安装的过程中,由于阀座组件和阀座函之间是间隙配合,所以不能绝对保证二者同轴,因此在阀座组件导入的过程中,Lip-seal可能会存在扭曲或者局部产生永久变形的可能,这些潜在的问题都会对Lip-seal精密密封件的密封性产生不可逆的影响,甚至会直接失去密封性能。

图3常见SPE单活塞设计

内嵌式SPE单活塞设计如图4所示,该结构主要是将Lip-seal的位置由套在阀座支撑圈外圆改到内嵌阀体阀座函中。装配时,先将Lip-seal装入阀腔阀座函中,此处槽的宽度只是在Lip-seal名义尺寸的基础上加宽0.5 mm,并予以H8级公差,如此一来,Lip-seal装入槽后,前后可移动的范围很小,几乎可以忽略不计。再将阀座组件导入阀腔,在阀座组件前后移位的过程中,只有Lip-seal内圈和阀座支撑圈外表面形成固定的摩擦,但此摩擦相对之前的设计而言,Lip-seal在槽内没有发生前后移动,不会轻易发生扭曲变形等问题,也就间接保护了该零件的精密密封性能,稳定性更高。

图4内嵌式SPE单活塞设计

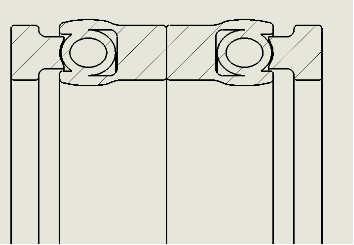

2.4 DPE端的设计

和SPE端的设计类似,低温固定球阀的DPE端密封也是采用Lip-seal替代常温传统的O型密封圈结构。DPE与SPE不同,也称之为双活塞结构,一般默认设计均为阀后一侧。DPE侧的设计因为要考虑阀后侧的活塞效应,以及阀腔反向密封所需要的活塞效应,所以无法像阀前一样做成内沟槽封闭式结构。常见的DPE双活塞Lip-seal密封圈有两种形式,第一种为单弹簧背靠背形式,如图5(a)所示,这种结构左右两边为对称的两个单活塞密封圈;另一种结构为双弹簧背靠背形式,如图5(b)所示,这种结构和前者不同之处是每一侧的夹套上下对称分布着两个弹簧,一套密封圈内镶嵌有四个弹簧。二者相比较而言,单弹簧背靠背形式所需要的沟槽相对狭窄一点,在保证中腔密封比压的时候,阀后所能提供的密封截面会小一些,所以对应能提供的密封比压较小,一般主要应用在150lb~600lb之间(PN100以内),当然这也不是绝对的,更不是标准所规定的,仅仅是行业选用的惯用操作。图5(b)所示的双活塞结构,密封截面相对更宽一些,主要常见宽度为8 mm、11.25 mm、12 mm(圣戈班)、14 mm四种。在设计的时候,一般选用原则是尽可能选用宽一些的截面,这样不仅能保证正反向都能提供合适的密封比压,其次大截面具有的空间,也能保证内部镶嵌的弹簧截面更大一些。在超低温工况下,受挤压时才能有效保证弹簧的有效压缩而不会屈服失效,过小的弹簧难以控制压缩量而容易损坏。

(a)单弹簧背靠背形式

(b)双弹簧背靠背形式

图5DPE常见的两种Lip-seal密封圈

除了选用时需要注意的事项之外,在设计的时候,还需要注意Lip-seal与其他零部件之间的摩擦力问题。在图5所示的两种DPE密封圈中,Lip-seal密封圈是由夹套PTFE和弹簧镍基合金组合而成,其密封原理是严格控制阀座支撑圈的外圆和阀体内表面的光洁度,且严格控制二者直径的机械公差,一般均为7级。合格的Lip-seal密封圈和阀座支撑圈以及阀腔在装配时,均采用过盈配合形式,这样装入后,弹簧会因为受到内外圆的挤压而呈现椭圆形,此时的弹簧变形在可恢复范围内。弹簧变形产生的反向挤压力促使PTFE外圈与阀腔内壁紧密贴合形成外圆密封,同理,内方向的挤压力促使内圈与阀座支撑圈紧密贴合形成内圆密封,在原理上与O型圈是相似的,均是由弹性形变形成密封。二者最大的不同之处是,O型圈在产生弹性形变时,所形成的内外圆的挤压力远远小于Lip-seal所产生的力。根据摩擦力的形成原理,在零件表面光洁度相同的情况下,F摩擦力=F正压力×μ摩擦系数,而对于同一个零件而言,光洁度相同意味着μ摩擦系数相同,所以影响摩擦力的关键因数是正面的压力,在此处也就是正面挤压力,所以在超低温球阀阀座密封中,Lip-seal所形成的摩擦力远大于O型圈形成的摩擦力。

如此一来,在核算阀座所需要的推力时,就需要注意,不能依靠O型圈的核算方法,但同时,正压力在此处是由挤压而形成的,也是没办法准确量化取值的,所以此处需要设计人员结合自己的经验来给定阀座的合理推力,这个推力包含阀座全压差工况下的密封以及在低压工况下的初始密封。很多刚开始接触低温球阀的技术人员会经常提到:“阀门在常温下密封效果很好,低温下就几乎直通了”,很多情况下其原因就是此处比压不合理,在低温下,阀座组件因零部件收缩而抱紧,常温工况下的推力根本无法推动阀座,导致球口发生泄漏。这种现象在DPE端尤其明显,DPE端的密封圈相对SPE端,内嵌弹簧数量为SPE端的两倍或四倍,相对应的摩擦力也会呈现倍数形式增加,这对设计提出了更高的要求。技术人员在DPE端的设计时,应该充分考虑每个细节对密封产生的影响,保证设计的合理性以及稳定性。

3.结语

低温球阀的设计总体上而言,很多是由常温球阀演变而来的,但同时也有很多与常温球阀不同之处,鉴于使用温度上具有很大的差异,所以在材料选择、密封形式等方面需要设计人员特别注意。加长套的排水槽设计,能在很大程度上避免填料进水结冰而损坏阀杆的问题,同时也能间接降低结冰磨损而造成的开关扭矩变大的现象。针对不同的开启方式,设计人员可以调整排水槽的设计方式,只要能达到相同的效果即可。填料函的复合结构在国外已经相对比较普及了,国内很多都省去了Lip-seal这个环节,短期内是可以节省成本,但是从长期使用上来讲,下面有这个密封圈的阀门扭矩更轻、使用寿命更长,是值得普及推广的。其次,单双活塞的设计灵活多变,需要注意的还是摩擦力对推力形成的影响,与常温阀门有较大的不同,所需要的推力更大,与此对应,阀门在开启时,所需要的扭矩也比常温阀门略大。