“宁可花几倍的价钱,买进口阀门,也不买便宜的国产阀门。”

“用的都是同样的材质、同样的技术,国产阀门用几个月就坏了,可进口阀门却能用七八年。”

不少阀门采购商都曾有过上面这样的感慨。国产与进口阀门的差距,真的这么大吗?距离实现阀门“以国代进”、摆脱对进口高端阀门的依赖,到底还有多远?今天笔者来与大家共同探讨。

我国阀门主要依赖进口吗?

从中国海关的阀门进出口数据来看,目前,我国对进口阀门的依赖程度仍然较高。

数据显示,2021年,我国阀门及类似装置进口数量为110795万套,同比增长7.4%,呈逐年上涨趋势。出口数量为582100万套,同比增长16.3%。阀门出口数量约是进口的5.3倍。

明明阀门出口量远高于进口,为何说我国对进口阀门依赖程度高?

再看这组数据:2021年,我国阀门及类似装置进口金额为898756万美元,同比增长18.4%。出口金额为1600114万美元,同比增长28.3%。出口阀门金额约是进口金额的1.8倍。

阀门出口数量是进口数量的5.3倍,但出口金额只有进口金额的1.8倍。也就是说,进口阀门的单价比出口阀门高3倍。其中原因,与我国对进口高技术阀门依存度较高密切相关。进口阀门多为应用在高温高压和关键装置上的高技术、高性能阀门,附加值较高。而出口的阀门多为低技术阀门。

这一点,可以从某石油企业的数据中得到验证。2021年,某石油企业采购进口控制阀门1597台,金额4.2亿元,采购国产控制阀门6327台,金额2.76亿,进口控制阀单价是国产的6倍。虽该企业历年进口阀门数量逐渐减少,国产阀门逐渐占据主流,但在关键阀门上仍依靠进口。

客观来看,我国的阀门从技术、质量等方面,与进口阀门仍有一定差距,在未来一段时间内,部分高精尖阀门仍需进一步国产化。

国产阀门VS进口阀门,差距几何?

目前,国产阀门与进口阀门的差距,主要集中在产品质量、产品技术、管理与宣传三大方面:

1,寿命与可靠性的差距

某石油重点企业曾谈到国产和进口阀门的差别,他们表示,国产与进口阀门的最主要差距就体现在寿命与可靠性上。

在石油化工、电力等行业中,目前设备的检修期已经从原来的1到2年延长到了4到5年,由于这些行业体量大、运维成本高,设备一旦启动不能随意暂停,因此对于阀门可靠性要求较高。进口通用阀门的使用寿命均能达到1~2个检修期,甚至更长,国产阀门难以望其项背。

2.档案管理的差距

国外大型阀门企业高度重视档案管理工作,每一台阀门都有完整的数据库,数据库包括了使用单位、使用工况及位号、出厂日期、开车日期、维修记录、备品备件更换情况等完整的档案资料,当用户有需求时可在几分钟内调出产品的全部历史资料。

但目前,国内部分阀门企业也在迅速推进数字化管理进程,例如安特威建立完善了中央数据库,通过ERP/PLM/APS/MES等系统,实现自动下单、自动排产、自动采购,实现对用户的快速反应,跟踪产品动态与质量。

3.材料与工艺的差距

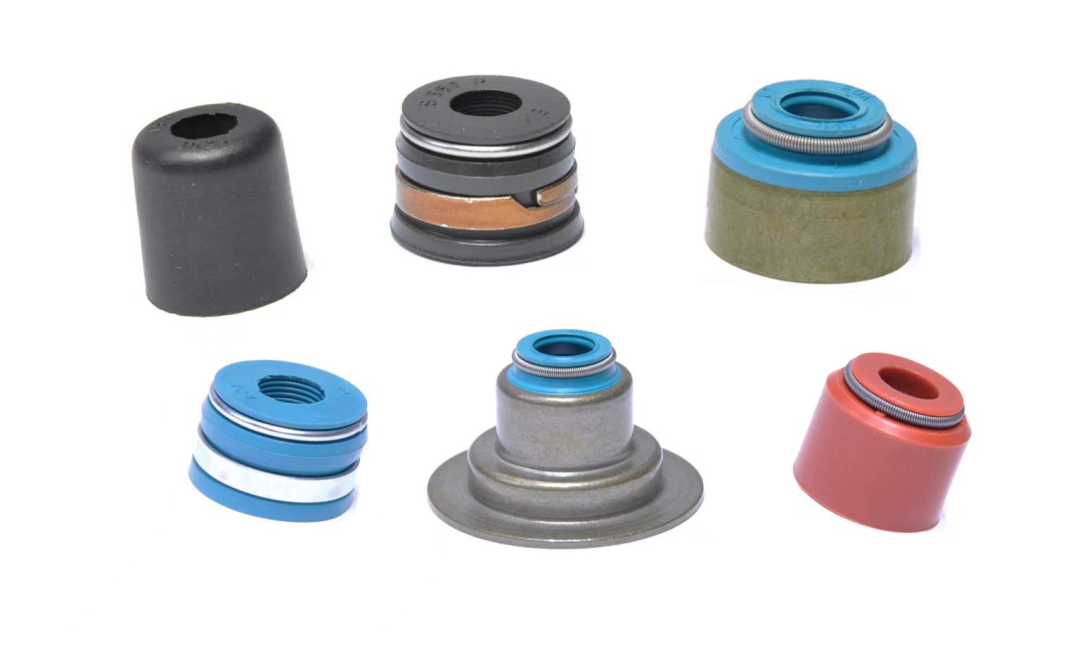

在阀门技术高速发展时期,我国曾频繁引进国外技术与设备,追赶技术差距。但阀门中许多关键件,大到弹簧、膜片,小到密封圈,与国外产品仍有距离。例如填料、垫片,国外产品都有几种甚至十几种,以匹配不同需求,而国内一般只有两种。国内的大型模锻件、高压铸造件、碳化钨成型件、硬质合金堆焊、喷焊技术、热处理工艺、特别是特种材料的应用与国外技术也都有一定差距。

▲阀杆密封件

以焊接工艺来说,国内部分阀企还在使用陈旧的焊接方法,所焊材料也为普通材料,达不到特殊阀门设计要求。而许多欧美国家早已将焊接工艺精细化,例如德国KSB公司在核电非常岛阀门的工艺上,已经广泛采用特殊焊粉进行无钴焊接,方法是将焊粉烧结,焊后热处理。

4.设备的差距

在模锻件的制作工艺中,由于锻件的内在质量优于铸钢件,中小口径的高端阀门要做到4~6寸,需要使用3吨以上锻锤、4000吨摩擦压力机或万吨水压机。

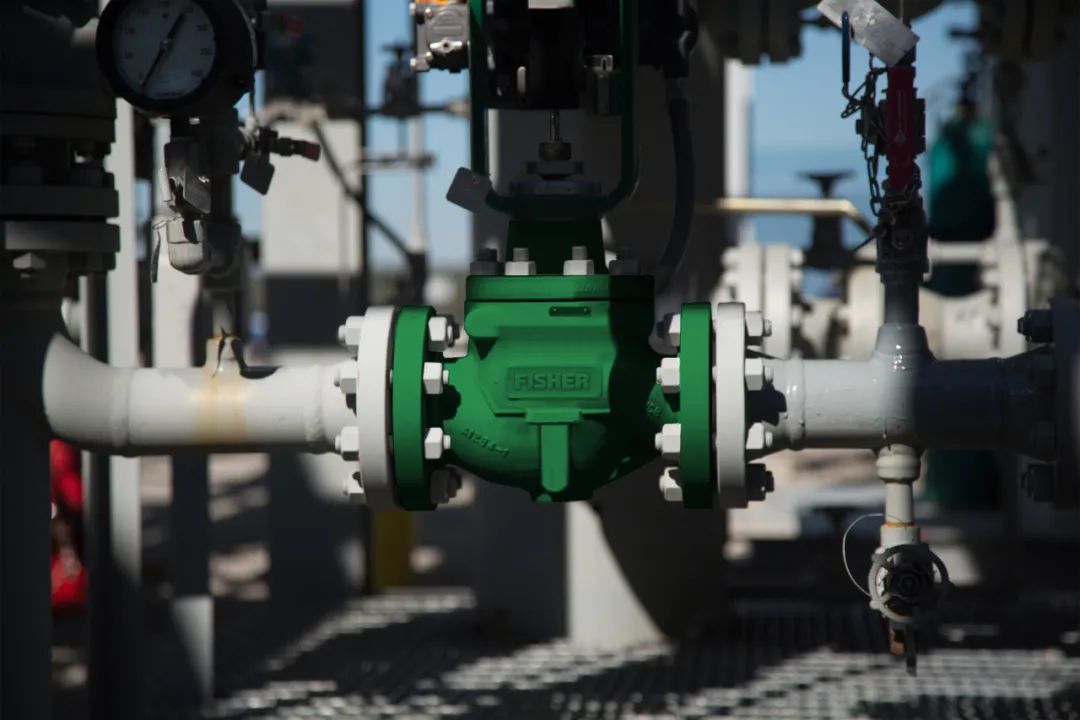

▲FISHER阀门

而国内目前大多数阀企设备能力达不到要求,仅能生产2英寸(DN50)以下锻钢毛坯。能在600Lb以下压力高的阀门模锻的凤毛麟角,仅有中核苏阀、横店机械、南京华宁、大连大高、建湖东方阀门、金湖金石集团等有1000~6000吨压力模锻设备。因此,国内阀门设备能力需进一步提升。

5.标准上的差距

国内、国外阀门生产、制造标准基本一致,但国外是超标准生产,而国内是追标准生产。目前执行的GB/T4213-2008《气动调节阀》标准已经应用12年,部分内容已经不适用当前的生产和现场的实际应用。

设计、制造标准如ASME、API、ISO等,国外阀门企业已经比较系统地掌握了这些规范,并贯彻于设计、制造当中。而国内大多只是部分掌握,缺乏系统、全面的深入研究,也没有全面掌握系统上各类阀门的功能、参数、要求等。

6.试验设备的差距

以美国Fisher为代表的国外阀门生产厂家的试验室装置十分完备,它们的试验室可完成CV(KV)试验、FL试验、Cg试验、XT试验、动态扭矩试验,动态拉力试验、循环寿命试验、动态高低温试验等,以上试验采用了实时动态数据采集和存储。

而国内企业一般只有水流量试验装置,且大多数尚未采用动态数据采集和存储,更有甚者,一些控制阀专业生产厂连流量试验室都没有,根本无法准确对阀门的额定流量系数和流量特性进行标定。

为什么要加快实现国产化?

综上来看,国产阀门与进口阀门在技术、质量、设备、试验条件等方面仍有不小的差距。但随着近年来,国外对于阀门高端技术“卡脖子”现状愈演愈烈、阀门技术壁垒加厚。再加之我国实现双碳目标时间紧、任务重,部分阀门以国代进脚步亟需加快。

以氢能的行业发展为例,在双碳目标下,氢能产业迅速发展,2021年我国氢能产量达3,300万吨,同比增长32%。与此同时,以燃料电池为代表的下游需求强势增长,带动氢能市场快速扩张。预计至2025和2035年,氢能行业产值将分别达1万亿和5万亿规模。

目前氢能产业链中电堆、膜电极、双极板等核心部件已基本完成国产化,但氢用阀门因其技术难度大,“卡脖子”问题十分突出。

▲加氢站

与技术成熟的进口氢用阀门相比,目前,国内从事氢能阀件研发与生产的企业较少,多数还停留在试错阶段,已有的产品多数验证不充分,可靠性没有保障。

面对急剧庞大的氢能市场,如果仍大批量依赖进口阀门,将进一步加重国外对国内的技术牵制。

如何加快以国代进脚步?

国内阀门企业经过多年发展,虽然部分企业陷入低价、低质竞争的泥潭,但仍有不少企业在技术、做工等方面取得了长足的进步,与国外阀门企业的差距正逐渐缩小。

要真正实现在电厂高温、高压、高压差、低泄露阀门领域,煤化工特殊阀门领域,核电站核岛阀门等领域,替代进口阀门,还需要国内阀门企业继续精进,可以从以下几个方面入手:

1.注重质量、提升细节水平

在很多情况下,国内阀门企业掌握的技术与国外差距并不大,但由于恶性竞争、侥幸心理等因素影响,国产阀门的质量、细节往往不尽如人意,很多阀门在细节上不遵守标准,在出厂检验上不按工艺出厂,导致在使用时毛病不断。因此国产阀门应该在注重质量、提升细节、遵守标准上下功夫。做到这一点,需要从业者先改变自己的心态与观念。

2.通力合作、完善试验条件

目前,国内阀门厂家能做的试验还很有限,仅有耐压试验、密封试验、泄漏量试验等几种,有些企业可进行流通能力和流量特性试验。对于中石油、中石化、中海油、火电及核电系统非常重视的高低温试验、噪声试验、气蚀、闪蒸试验、压力恢复系数试验等,国内阀门生产厂家基本没有试验条件。

▲控制阀实验室

因此,一方面国内阀门企业应在实验设备上加大投入,另一方面,有关部门应给予一定支持,牵头在国内建立几套规模化实验室,为国内控制阀生产企业有偿服务。

3,完善价格体系,避免恶性竞争

虽然价格战导致的恶性竞争并不能迅速消退,但国内阀门企业应逐渐完善自身价格体系。对于中石油、中石化、中海油等对于阀门要求高、资金预算充裕的大型企业,国内的阀门生产厂家应制定合理的价格体系,采用好材料、好工艺。做好售前、售中、售后服务。

4.建立信息库,加快数字转型

国内部分大型阀门生产厂家目前已经实现ERP/ERP/PLM/APS/MES/MOS/PSP等信息系统化管理,并着手建立阀门数据库。数据库应包括用户单位名称、选型单据、来往传真、邮件、订货合同、产品位号,安装、投运时间,详细维修记录、易损件更换情况等数据。最后应达到只要用户一报出使用单位和位号,我们就应拿出该产品的全部档案资料。目前,有些石化企业已开展寿命周期管理工作,对数据库的依赖性越来越高。

5.培育市场人才,提升宣传软实力

部分企业的阀门产品,其实在质量与技术都可以满足用户。但由于固有观念的影响,用户更倾向于选择进口阀门。这时就需要建立市场开发人才队伍。这些人员应对本企业产品相当了解,对国内主要 石油化工、电力、钢铁、煤化工、核电等行业的设备及工艺,对国内项目招投标程序都应有较深了解,有的放矢地开展售前、售中服务工作。

在宣传资料上,与国外的企业宣传资料相比,国内阀门企业编制的《选型样本》许多参数、图表不全。另外,在《使用说明书》,很多企业又把有关品种、规格、技术参数及主要技术性能指标罗列一遍,而用于安装、使用、调试、维护等细节表述略显不够,这些都需要企业加以改进。(转自阀门公众号)