摘要:深海油气管线球阀工作时同时承受介质内压和海水外压,这对阀门密封性和稳定性提出了更高要求。深海球阀的内漏主要表现为阀座与球体之间的泄漏、阀座与阀座函之间的泄漏;外漏主要表现为介质从阀门内部通过中法兰或者填料函向海水泄漏,也包括海水穿透连接件往阀门内渗入。深海阀门一般采用电液联动执行器,由于执行器承受外压且零部件较多,故成为缸体变形及接头泄漏的主要故障源之一。本文利用有限元方法对壳体变形量进行分析,通过优化阀座组件设计、密封材料选择等措施解决阀门内漏和外漏问题。经过不断地改进,阀门在液压舱内一次试压合格率从初期不足25%提高到后期90%以上,达到了国外同类产品的先进水平。

关键词:水下阀门;电磁驱动;零摩擦设计;随动阀座

01

概述

目前,我国是世界上最大的油气消费国,超过60%的油气依赖进口。我国有漫长的海岸线和潜力巨大的海洋能源资源。仅在2022年,中海油新增石油探明地质储量就超过了3.3亿吨、天然气探明地质储量超了1200亿立方米,包括渤海湾盆地隐蔽型潜山勘探获得亿吨级油气田重大发现、琼东南盆地深水深层勘探获得大型天然气田重大发现、渤海湾盆地渤中凹陷浅层大面积岩性油气藏勘探获得重大发现、珠江口盆地开平凹陷深水古近系勘探获得重大发现等,创下“十三五”以来的新高。随着我国工业的不断发展,对油气等石化资源的需求不断增加,面对缺口越来越大的问题,向海洋要油要气将成为必然。随着新技术的出现和工程经验的积累,采油输油装备从浅海走向深海是必然趋势。

然而,海上生产可能同时面临海流紊乱、台风侵袭、颗粒冲刷、内外腐蚀等苛刻工况,生产系统具有投资规模大、安全性要求苛刻的特点,深海阀门需具备性能稳定、施工方便、使用寿命长、免维护等优势,目前深海球阀在生产和使用过程发现的主要问题有:

(1)阀门采用API 6D规范预检合格,但在舱内试压时阀门内漏明显;

(2)高压大口径阀门扭矩大,执行器受到液压舱空间限制,安装测试困难;

(3)水下管道受暗流或潮汐的影响发生震动或摆动,导致阀门内漏;

(4)阀座密封件长期压缩后,疲劳失效;

(5)缠绕垫片失效导致外漏。

基于以上背景,本文通过引入有限元分析,改进了密封系统的结构设计,优化了密封材质的选型,可缓解阀门的内漏和外漏问题,本研究对深海阀门设计制造具有重要意义。

02

有限元辅助分析

2.1 有限元辅助壳体分析

深海工况壳体承受外压是不可避免的,外压的存在会导致壳体变形。塑性变形是不可接受的,而弹性变形不可避免,一味的加大阀门壁厚可以降低弹性变形量,但这种做法并不经济。内压壁厚计算可参考ASME B16.34,外压壁厚可参考ASME Ⅷ卷,通过有限元分析,适当降低中法兰的高度可减小外压对阀体的变形量,适当减小内腔容积可减小内压对阀体的变形量。通过内外同时加压,可以得知阀座函的最大变形量和所在位置,以此为基础设计阀座组件配合间隙更加贴近实际工况。

2.2 有限元辅助密封副分析

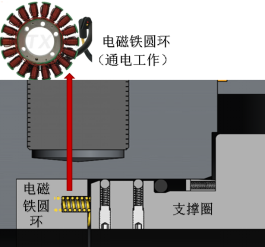

由于外压力作用,中腔容积相对变小,内腔会升压。此时金属-金属密封副或工程塑料-金属密封副由于弹性补偿量小,对中腔升压反应敏感,容易导致泄漏。针对这种情况,选择一种补偿量大、中腔升压对密封比压影响不明显的密封材料十分重要。改进后的阀座如图1所示。阀座组件由支承圈、三角圈、插件组成,其中三角圈材质为特种橡胶,具有较好的韧性。在Class600时的关键参数对比如表1所示。

图1 阀座组件示意图

由表1可知,特种橡胶因低比压和高补偿量特性的加持,即便外压使阀门中腔有一定升压,但不会对密封效果造成实质性的影响。特种橡胶在高压天然气工况还具有较好的防失压爆破功能,可瞬间释放渗透在其体内的气体。该橡胶硬度达到邵氏92~96度,阀门启闭时具有较好的形状稳定性和抗吹出效果。

由于工艺需要,三角圈下方安装有插件。插件主要有3个功能,其一是与支撑圈形成燕尾槽,对三角圈起固定作用;其二是插件上加工了斜面,斜面与球面相切,可防止球面与支撑圈接触导致相互划伤;其三是阀门工作过程中,隔离管道中的颗粒物,阻止颗粒物直接划伤三角圈。此外,由于力是相互的,三角圈密封比压低,与之接触的球面受到的挤压也更小,球体使用寿命更长。阀座改进后,测试62台6”Q247X-600LB球阀,仅1台1端泄漏,合格率大于98%,液压舱内测试5台7端泄漏,合格率提高到90%以上。

3

关键技术设计

针对水下阀门的特点,本文提出一种改进型深海球阀。阀座组件首创了电磁力驱动阀座与球体脱离技术、阀座柔性随动技术、密封圈双模式工作技术等3项针对性改进技术,研制出的深海球阀具有水下承压效果稳定、扭矩轻巧、阀座自适应性强、密封件寿命长等特点。

3.1 电磁力驱动阀座与球体脱离技术

扭矩和启闭时间是阀门的重要参数,良好的密封是保证阀门长期安全可靠运行的基础。在深海球阀的设计中,为了实现远程控制,必须安装独立的自动化驱动装置。由于驱动装置同样工作于深海,其体积越大对于施工和维护越不方便,故深海压力越易导致驱动装置变形而出现故障。如何将驱动装置小型化是深海球阀的一项关键技术。

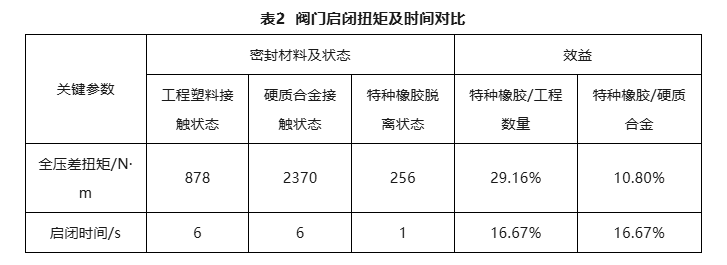

如图2所示,在深海球阀阀座函底部端面各增加一个电磁铁圆环,电磁铁采用多组线圈均布于圆环内,圆环在失电情况下无磁性,在通电情况下线圈产生磁力。线圈组之间安装有螺旋弹簧,电磁铁不工作时螺旋弹簧对阀座提供预紧力实现低压密封,当电磁线圈组工作时,电磁铁提供强大的吸引力,吸引力的方向与介质流动方向相反。设计吸引力的大小取决于管道中的介质压力,需满足电磁铁吸引力-介质对阀座的推力-弹簧预紧力>0。由于电磁力的反向作用,阀座瞬间脱离球体,介质从阀座与球体的间隙高速喷出,高速介质可以将球体表面的污物冲刷干净,具有一定的自清洗作用,降低了设备清洗维护的需求。同时,由于阀座与球体脱离接触,不用考虑球体转动过快对阀座密封面的拉伤,启闭速度可以极快。

图2 电磁铁圆环示意图

改进前后阀门启闭扭矩及时间对比如表2所示。由此可知,改进后的阀门扭矩仅为原来的10%~30%,执行器的选型规格随之减小数个级别。执行器规格的减小缩小了执行器的体积,降低了海底管道的施工和检修难度。

3.2 阀座柔性随动技术

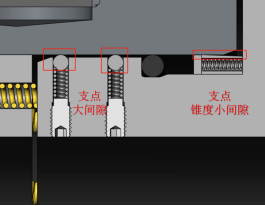

管道随暗流或潮汐的影响发生震动或摆动,当壳体的位移量与支撑圈不一致时将出现干涉,支撑圈会因为卡滞无法往复运动,密封副圆周的比压将变得不均匀,进而导致比压低点内漏。若阀门此时还需要启闭,则球体极易挤压或擦伤阀座。目前行业内支撑圈与阀座函的配合多采用内孔-外圆配合,阀座函和支撑圈的配合间隙是提前预设好的。深海阀门一般采用高压输送,由于介质压力的限制,配合间隙只能较小。阀内件由多个零件组成,每个零件都有公差,预设间隙首先用于抵消累计公差,其余差值用于满足支撑圈活塞运动的需要。由于剩余空间较设计值更小,自适应能力差是造成密封副失效的主要原因。

如图3所示,本研究提出了一种阀座支撑圈与阀座函随动自适应结构组件。阀座函以最大外压为基准,通过有限元分析阀座函的缩小量,记录此值。将阀座函与阀座支撑圈由内外径的面-面配合方式调整为阀座函内径面与阀座支撑圈外圆点-线的配合。在结构方面,先在阀座外圆前端保持一固定的支撑点,由于单点不具备定向功能,要实现活塞直线运动需要增加一个点成为两点一线;随后在阀座支撑圈后端外圆设计多个圆周均布的小孔,小孔内安装有耐腐蚀钢珠,钢珠下面设置螺旋压缩弹簧。螺旋弹簧下方安装有内六角紧定螺钉,螺旋弹簧与紧定螺钉之间安装有止推垫片,止推垫片隔离了弹簧和紧定螺钉,防止紧定螺钉旋转过程中破坏螺旋弹簧。通过调整紧定螺钉的旋入量可以控制弹簧的压缩量。弹簧推动钢珠与阀座函表面接触,接触力的大小可以通过紧定螺钉控制。钢珠和阀座函接触后,与阀座前段支撑点形成一条直线,以保证活塞的正常运动。当管道发生位移时,壳体会挤压阀座,此时钢珠可以压缩弹簧,避免挤压变成干涉;当管道恢复正常时,弹簧推动钢球复位,阀门正常工作。钢球与弹簧的组合既保持了活塞运动要求的两点一线,又自适应了管道的震动和摆动,较好的解决了海底管线稳定性不佳的问题。

图3 阀座与阀座函随动自适应结构组件

3.3 密封圈双模式工作技术

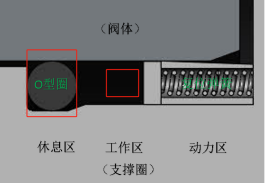

海底管线属于长输管线,设计使用寿命要求不低于30年。由于海底工况不便维修,阀门密封性能的稳定性要求更高。阀座支撑圈与阀座函之间采用O型圈密封,O型圈的压缩量在GB 1236-76和GB/T 3452.1中有明确规定,一般不做调整。深海球阀介质压力较高,安装的O型圈需要具备防爆破功能,其硬度较高,通常大于邵氏硬度80,高硬度在标准压缩量下易产生较大的永久变形,从而导致密封性能下降。

针对这一情况,本研究为O型圈设计了特殊环槽,如图4所示,环槽分为“休息区”、“工作区”、“动力区”。当阀门全开时,上下游压差较小,阀座函和阀座之间不需要密封,此时O型圈在休息区休息,O型圈处于无压缩状态;当阀门关闭时,上下游压差快速增加,O型圈在介质的推力下向下游运动至工作区,此时O型圈的压缩量达到设计标准,低压密封发挥作用;当压差进一步增大时,介质推力推动O型圈实现压力自密封,使其完全达到零泄漏。工作区前方是动力区,动力区内安装有对开环,对开环内均布安装有多颗压缩弹簧,O型圈在工作区时弹簧压缩于弹簧孔内。当阀门重新打开,上下游压差减小时,对开环内的复位弹簧将O型圈重新推回休息区,预防了O型圈长期压缩导致的永久变形。

图4 密封圈双模式工作特殊环槽

04

缠绕垫片的选型

金属缠绕垫片由V型金属带材+柔性石墨间隔绕制成型。金属带材V型结构赋予带材料良好的回弹性,在石墨受压后形成不透水屏障;柔性石墨因其耐化学性、耐温性、低成本和良好的密封性能而被广泛应用。金属缠绕垫片在陆地工况已存在多年,是一种值得信赖的、经过验证的设计,用于实现高完整性密封。但在海水工况下,石墨在氯化海水中获得电极,刺激酸化,加剧腐蚀,与非导电材料相比,腐蚀更具侵蚀性。英国能源研究所将腐蚀列为导致海上平台油气泄漏的第二大常见原因。垫片的腐蚀在泄漏前极难检测,更换或补救工作通常意味着意外停机、额外成本增加和生产效率降低。

PTFE是腐蚀敏感应用中石墨的替代品,具有高度的柔韧性、良好的耐化学性,以及导电性差这一关键性能,可减缓电偶腐蚀的发生和蔓延。V型金属带材+PTFE不会在法兰连接中形成电偶腐蚀,只会形成结构紧密的气密层,满足并超过严格的排放要求。与V型金属带材+石墨垫片相比,V型金属带材+PTFE作为腐蚀管理系统的一部分,在降低成本的同时,提高了工厂运行时间、安全性和接头可靠性。但是PTFE具有冷流性,在高压力下易挤压变形流失,因此在法兰设计时宜采用隼槽结构,可更好的保证密封性能的长期稳定有效。

05

结语

通过对深海球阀的受力分析、密封结构、材料选项进行研究,主要获得以下结论:

(1)通过有限元辅助分析壳体和密封副,确定了壳体形变位置和参数,解释了密封副泄漏的原因,为壳体参数调整和阀座组件结构优化提供了可靠依据。

(2)电磁力驱动阀座与球体脱离技术降低了扭矩,解决了水下执行器小型化难题;阀座柔性随动技术自适应了管道的震动和摆动,减轻了阀座与阀体的干涉;密封圈双模式工作技术使密封圈的状态松弛有度,延缓了密封圈的永久变形。

(3)缠绕垫片的合理选材、密封沟槽的合理选型保证了深海工况下产品密封性能的长期稳定。

*本文节选自《阀门 · 学术版》2025年第6期,文章内容不代表《阀门》立场,如有不同观点,可以留言讨论,友好交流,共同进步。