出品 | 《阀门》期刊作者 | 陈海耀,陈耀,池志翔

摘要:随着我国工业现代化进程的不断加快,控制阀新工艺、新结构、新技术等问题日益更替,针对炼油化工领域控制阀调节性能差、寿命短等难题,本研究基于PDM系统构建了部件分类管理体系。通过模块化设计将控制阀分解为阀门总成、执行机构等核心组件,建立了“组-类-属性”三级分类模型与五位编码体系。构建含168项参数的零部件数据库后,可实现标准件复用率提高45%、设计周期缩减40%。实际应用证实,该系统使零部件互换匹配度达98.7%,有效解决了零部件互换性差等问题,为工业设备智能化管理提供了可复用的解决方案。

关键词:控制阀;部件分类;管理体系;模块化设计;编码

01

概述

随着现代生产制造业模式不断更新,PDM(Product Data Management)系统在制造业中被广泛应用。PDM是一种管理与产品有关的信息以及所有与产品相关的过程的技术体系,主要涉及产品开发和生命周期管理中产生的各种数据和文档。同时,PDM还具有以下特性:对零部件进行正确的分类、命名和编码,提高工作效率和协作能力;规范工作流程,加强对于文档、图纸和数据的高效利用,避免数据丢失和冲突;缩短产品开发周期,提高产品质量和竞争力。

02

控制阀结构设计

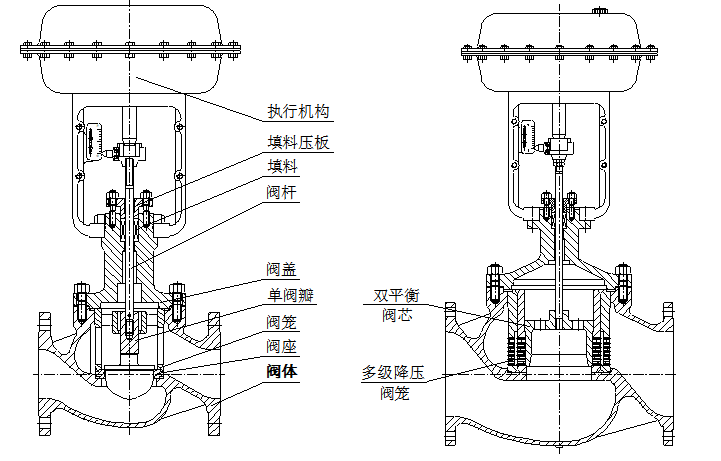

2.1 阀内件

阀内件是控制阀中不可缺少的组成部分,直接决定了阀门的流动特性及调节性能。如图1(a)所示,传统阀内件由普通阀座和单座阀芯组成,存在可调节性差、耐压能力低等问题。当长期使用于炼油化工等高苛刻工况场景时,单座阀芯易因流体冲刷而导致蒸汽分布不均,引发水锤现象;同时,阀芯在振动环境下易发生旋转或卡滞,严重影响生产连续性。针对这一现状,相关技术人员提出如下设计方案:针对阀芯承受力不佳的问题,采用笼式双座阀内件替代单座阀内件,如图1(b)所示,该结构通过上下对称的双阀芯设计平衡流体压力,可显著提升抗振性与运行稳定性;阀芯外侧增设笼状导向套,精准限制径向位移,从根本上解决了阀芯卡滞问题;结合阶梯式多级导流孔优化,将可调比扩展至50:1,压力差承受能力提升至6 MPa,实现更宽工况范围的精准调控。

(a)单座调节阀 (b)双座调节阀

图1 控制阀内部结构图

根据某炼化厂减压塔控制阀的实测反馈数据表明,改进后的阀内件密封性能得到大幅优化,泄漏等级从IV级跃升至V级,密封效率提升30%;运行噪声由85 dB降至72 dB,降噪效果显著。经12个月连续运行验证,流量特性偏差始终低于3%,且未出现阀芯卡滞或特性漂移现象,充分验证了该设计的工程可靠性。

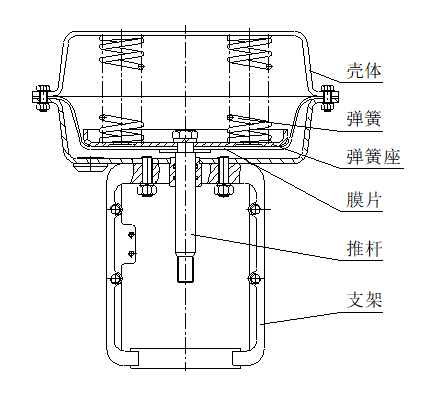

2.2 执行机构

考虑到控制阀长期工作于苛刻的环境下,实现压力差的调节和高温的控制通常选用气动执行机构作为控制阀最为常用的操作方式,但电动、液动和手动执行机构也被广泛应用。与其他执行器相比,气动执行器(图2)的特点是将相同规格的弹簧等效排列在膜片头部,以弹簧群取代独立弹簧,减小了整体尺寸,降低了制造成本。该方法不仅降低了控制阀的安装难度,还降低了后续工艺配管的设计难度,同时提高了零部件通配性。

图2 执行机构结构图

03

控制阀结构管理

本文着重介绍了控制阀部件间的组装层次及数量关系,为了理顺产品结构关系,需要对产品结构进行标准化设计。本项目以气动单座控制阀产品为研究对象,对其模块化分层,并按照属性的不同进行系统化整理和划分,建立通用控制阀产品结构表述管理体系。

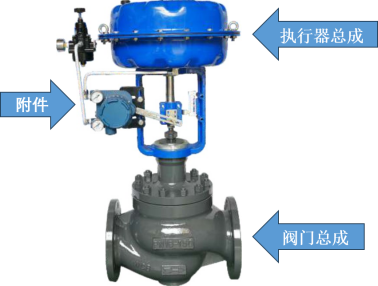

3.1 控制阀产品模块

采用模块化设计与管理方法,将气动单座控制阀产品划分为阀门总成、执行器总成、附件等3大模块,具体见图3。通过对预定的各功能模块的拼凑,可以获得满足终端用户所需的控制阀成品。由于附加组件具有较强的独立性,可以按照用户的要求进行选取,只有在制造BOM表格中才有详尽的说明,因此在以下的分类结构模块中均不包含附件模块。

图3 控制阀产品模块划分示意图

控制阀产品模块是工业自动化系统的核心单元,通过调节介质流量、压力等参数保障生产稳定运行。如图3所示,该模块由以下组件构成:

(1)执行器总成模块

执行器总成模块可将控制信号转化为机械动作,驱动阀芯运动以改变介质流动状态,包含三种类型:气动型是以压缩空气为动力源,响应速度快,适用于防爆环境;电动型是通过电机驱动,控制精度高,支持远程信号传输;液压型是采用液压油传动,输出力矩大,适用于高负载场景。

(2)阀门总成模块

阀门作为直接接触介质的功能单元,其构造包括阀座、阀瓣(或阀芯)、阀杆等核心部件(图1)。材质根据介质特性选择:铸铁类材质适用于常温、低压非腐蚀性介质;铸钢类材质适用于耐高温高压工况,常用于蒸汽系统等高温高压环境;不锈钢类材质耐腐蚀性强,适配酸、碱等腐蚀性介质。

(3)控制模块

控制模块兼容4~20 mA模拟信号及数字量输入,精准调控执行机构动作,主要类型包括:机械式定位器采用杠杆反馈结构,可实现±1.5%的线性控制精度,适用于常规工况;而智能定位器控制模组集成PID自适应算法,支持HART协议双向通信,将控制精度提升至±0.5%,同时具备参数自整定和故障诊断功能,可显著简化调试流程。

(4)检测反馈模块

检测反馈模块能够实时监测阀门开度(精度0.1%)、介质流量(误差<1.5%FS)及压力参数,通过传感器(如压电式压力传感器)和变送器(4~20 mA输出)反馈至控制系统。

(5)辅助组件

作为控制阀系统的功能延伸,辅助组件通过专业化设计强化核心模块性能。其中,过滤器采用多层滤网结构,可有效拦截≥40 μm的固体颗粒,防止阀内件磨损,延长关键部件使用寿命30%以上;减压阀通过内置膜片反馈机构,将入口压力动态稳定至设定值,波动幅度控制在5%以内,确保下游压力平稳。

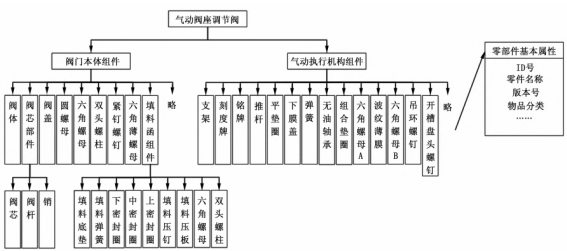

3.2 控制阀部件分解

将构成气动单座控制阀的所有零部件进行逐级分解,若有二级零部件,则进一步将其分解直到最底层零部件为止,形成分层树状结构,如图4所示。

图4 控制阀产品结构分解图

04

控制阀结构管理

基于树状结构的产品和零部件只按照从属关系进行垂直的管理模式,但由于PDM中具有大量的数据,不利于对其进行建立、使用与维护,需要引入以材料、功能、用途、结构等特性要素为基础的水平型管理方法,从而对产品、零部件等信息进行更好的管理。热交换是指一种设备、材料或系统在不同温域内的周期性运动,其在热—声转换、制冷等领域具有重要意义。由控制阀对被控制的流体进行热交换而形成的压力,若直接施加在控制阀上,则会导致控制阀的连接松弛或者零部件的配合过度,从而降低零部件的有效使用寿命,同时增大了泄露的危险。为此,在编制设计时,采用点焊和密封焊等方法代替常规的丝扣连接,而大直径控制阀可以采用本体堆焊的方法。

4.1 分类结构树管理

分类结构树管理是一种基于树状结构的信息分类方法,该方法根据属性、功能、用途等多种分类准则对数据进行分层,构成多层次结构,而每一层次之下,还可以再细分为若干层次,最后构成一个整体的树形结构。这样的架构,可以让使用者清楚地了解彼此的资讯,方便使用者搜寻与管理。

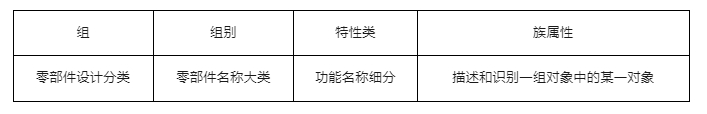

控制阀的产品包括阀门本体组件、执行机构组件两大功能组件,每一组件都有各自的零部件,根据功能与结构的相似度,采用“组-类-属性”的层级结构,对图1中的零部件进行了划分,从上到下分别为零部件设计类(组)、零部件名称(组别)、功能名称(特性类),在表1中给出了详细的说明。通过对PDM中的特殊件、标准件、通用件等基本资料进行分类,构建了一个类别结构树,不仅能大大提高产品的利用率,还能加速产品在电脑中的定位,提升工作效率。

表1 零部件分类结构

4.2 分类属性管理

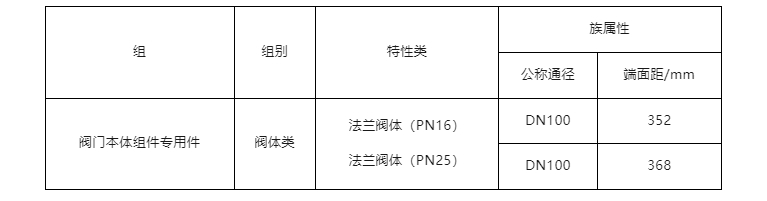

在编制零部件分类结构表的同时,用零部件属性表存储同一类零部件族内不同零部件的特性值,如表2所示。

表2 控制阀零部件属性表

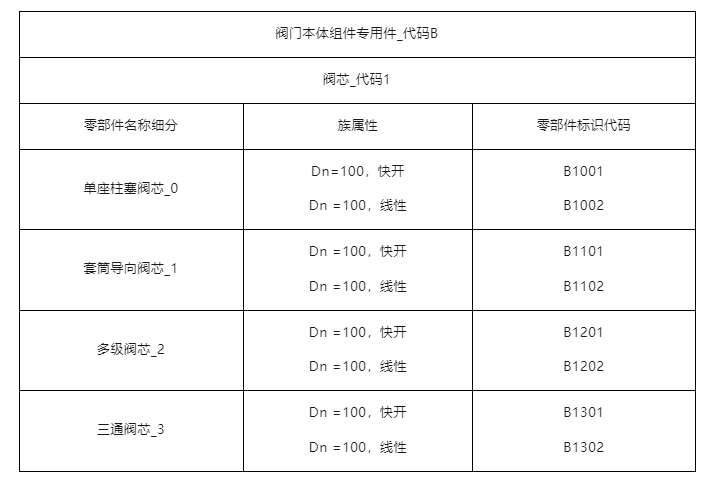

4.3 零部件分类编辑准则

为了确保产品的唯一性,采用五位编码(分类代码+标识代码)。分类代码主要用于区别零部件设计阶段的类别、零部件名称类别以及功能特性类别;使用两个位数的流水码作为标识类代码,用于描述相同零部件在相同的产品家族中的特性。例如,编号B1201中:第1位B表示阀门本体组件专用件,第2位1表示阀芯,第3位2表示多级阀芯,第4-5位01表示阀座直径100的流量特性为快开。控制阀零部件分类编码准则如表3所示。

表3 零部件分类编码准则

05

实际应用

5.1 应用场景

控制阀在炼油化工企业中拥有广泛的应用场景。在石油加工的复杂流程中,原油需历经加热、蒸馏、裂解等一系列精密工序,每一道工序都对工艺参数有着极高的要求。例如,在原油蒸馏环节,控制阀发挥着至关重要的作用,其能够精确调整水的温度和压力,从而确保蒸馏工艺达到最优状态。在此基础上,为了确保裂解反应的平稳进行,还必须采用高性能的控制阀来严格调控反应釜内的温度和压力。此外,该控制阀还广泛应用于炼厂生产中的各种气体及流体的调节,如氢气、乙烯、丙烯等,其精准的控制能力极大地提高了炼油工艺的稳定性和安全性。图5为炼油厂控制阀实际应用场景示意图。

图5 控制阀在炼油厂的应用

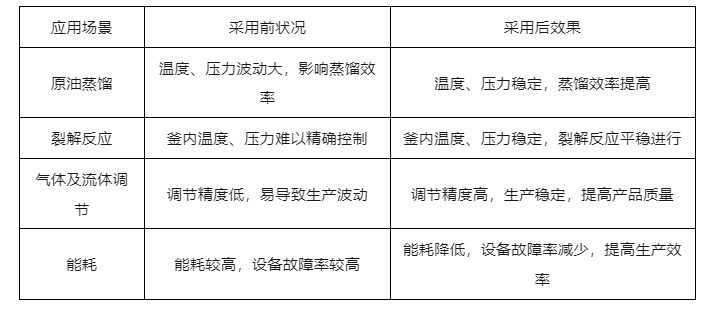

通过对比表4中的数据,可以清晰地看到采用优化的控制阀在原油蒸馏、裂解反应、气体及流体调节等方面均取得了显著的效果。温度、压力等关键工艺参数得到了稳定控制,从而提高了生产效率、降低了能耗,并减少了设备故障率。这些优势使得该控制阀在炼油化工企业中具有极高的应用价值和推广前景。

表4 控制阀应用对比效果

5.2 注意事项

(1)设计选型

针对炼油化工生产过程中所处理的介质腐蚀性强、工作环境复杂多变、高温高压等特点,需充分发挥控制阀的作用,不仅需要对控制阀结构进行科学设计,还需要对材料进行合理选择。一方面,阀门的内部结构应防止固体颗粒或沉积物附着在阀门内部,避免阀门卡死或损坏,比如采用具有自清洗功能的内件,或者选用经过表面处理的材料,提高阀门的抗腐蚀能力,延长阀门的使用寿命;另一方面,所选材料既要能承受特定介质的腐蚀性,又要有足够的强度承受工作温度及压力。

(2)定期维护

为了保证控制阀长期稳定可靠地运行,必须对控制阀进行经常性的维修和检修。一般来说,对阀门进行例行检测,包括阀门的密封性、灵活性和是否有磨损、破损等方面,使工作人员能够对破损的零部件进行及时检测,便于更换损坏的零部件,从而防止由于阀门故障而导致的生产停顿和安全事故。后续维修中发现,杂质堆积引发的阀门操作失灵或内部部件损坏是控制阀功能失效的关键诱因。

(3)安全操作

在石油化工生产中,安全是一个十分重要的问题,在操纵阀门时,必须要严格按照安全规范进行。为此,企业要对在工作中经常与控制阀接触的工作人员进行专业的培训,确保其充分了解阀门的使用方法和工作机理,避免出现严重错误而造成安全事故。此外,为了确保全流程的稳定与高效,应对控制阀的控制参数进行适当设定。工作人员需根据实际生产需求和工艺参数,对阀门开度、行程等指标进行精准调节,确保其与物料特性及产品质量要求相匹配。阀门灵敏度、响应时间和调压范围的选择应同时满足生产工艺要求与安全标准。

06

结语

在新产品设计中,存在大量使用标准件、重用现有零部件的情况,使得同一产品中或不同零部件之间存在大量的零部件互换。通过划分控制阀的产品结构分类和零部件属性管理规则,形成统一的零部件数据库,辅助工程师轻松获取原有零部件特性,准确提高零部件的互换性和通配性。该方案不仅降低了零部件重复设计与核算的时间成本,同时缩减了生产制造成本,在缓解库存压力的基础上进一步推动产品设计优化。

*本文节选自《阀门 · 学术版》2025年第4期,文章内容不代表《阀门》立场,如有不同观点,可以留言讨论,友好交流,共同进步。