01.概述

LNG是气田开采出的天然气,经过脱酸气、脱水和重烃,随后进行压缩、膨胀、液化而成,是在-196~-39℃低温或超低温环境中易燃易爆的液体。LNG阀门主要应用于天然气液化工厂、LNG运输、LNG接收站。调节阀是LNG中的一种特殊阀门,通常具备超低温、可调节流量、泄露率为零和加长径阀盖等特点。本文主要针对国外某LNG工程的工况使用要求,从超低温和不同流量控制的条件进行阀门结构设计,通过模块化结构的搭建,实现产品的改进和制造。

02.技术要求

依据某LNG工程项目设计参数:阀门公称口径NPS1.5、公称压力CLASS 600,结构globe型,法兰连接,介质为LNG小口径锻钢调节阀,特殊附加要求:阀体、盖整体模锻件、流体通道必须符合ASTM B16.34的要求,具备Throttle valve(节流阀)和Needle Valve(针形阀)两种类型即不同Cv值的设计,必须保证其互换性能,要求除阀芯外所有零件通用,对于流量系数还需要满足超小流量Cv=0.17、0.7的Needle Valve(针型阀)的要求与大流量Cv=11.7、16的Throttle valve(节流阀)的要求,其中各阀芯的可互换、流量特性均为等百分比的精确调节。

03.设计难点分析

依据技术要求,阀门设计有如下几个难点:

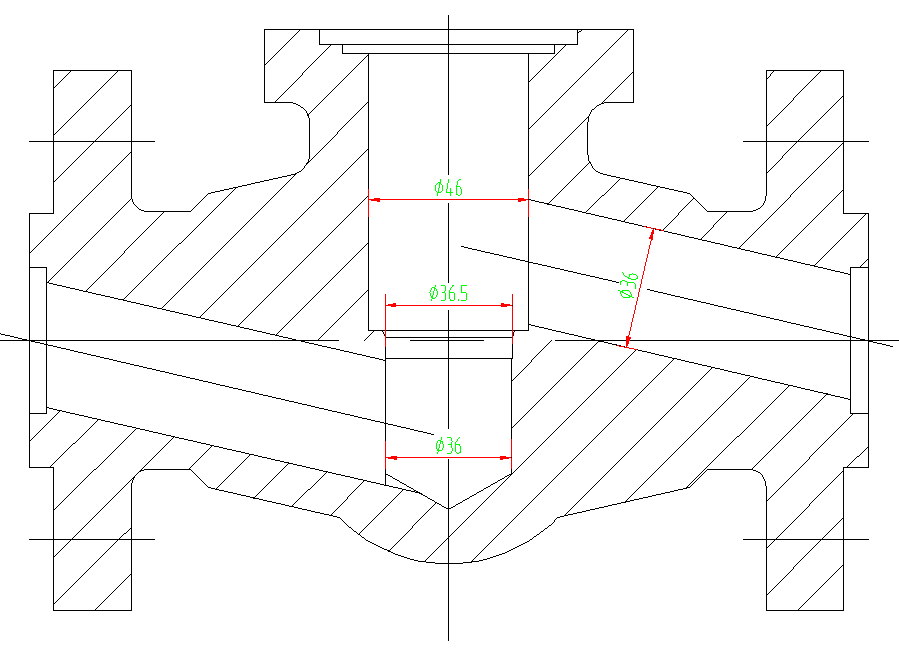

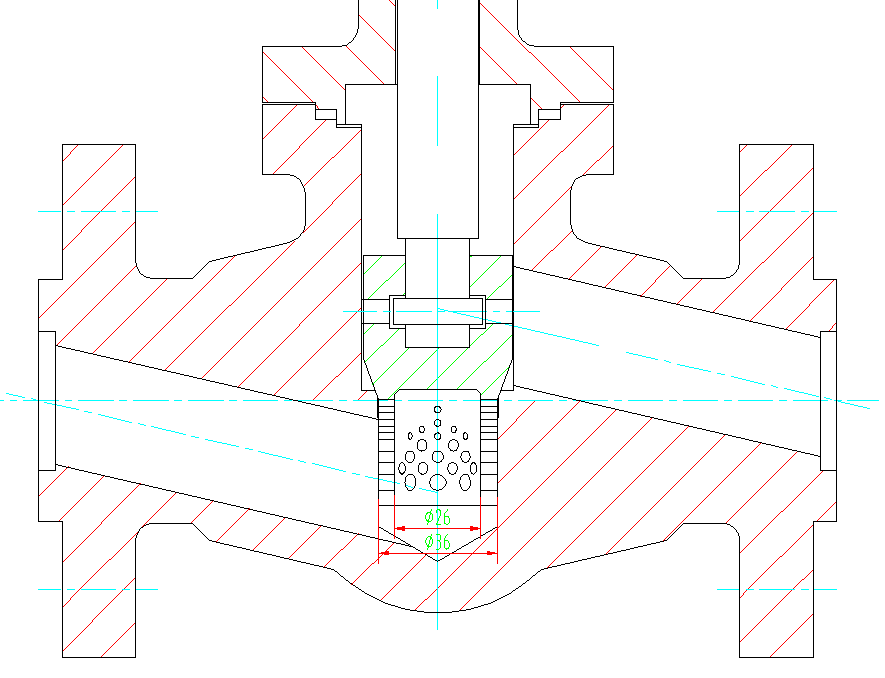

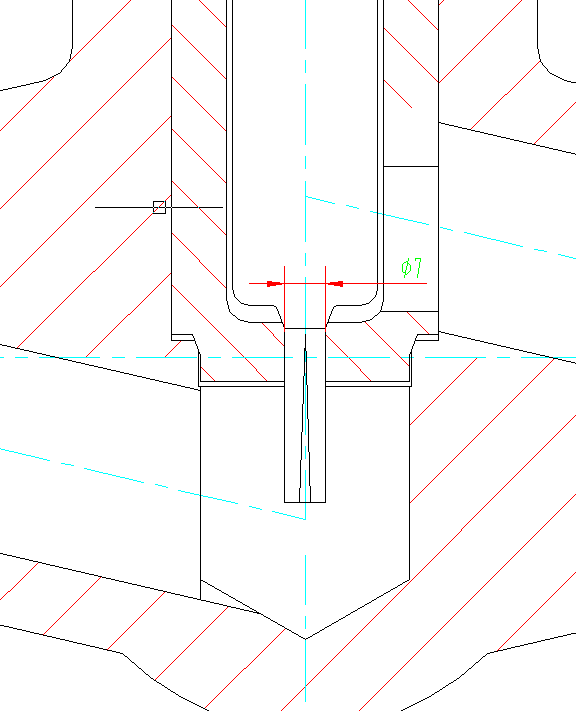

(1)阀体采用整体锻造法兰结构,通道尺寸不小于公称通径的90%或等于ASMEB16.34标准中非强制附录A的规定,如图1所示。

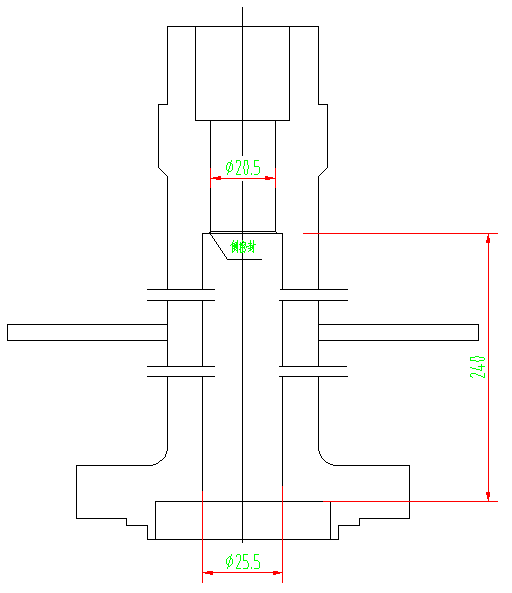

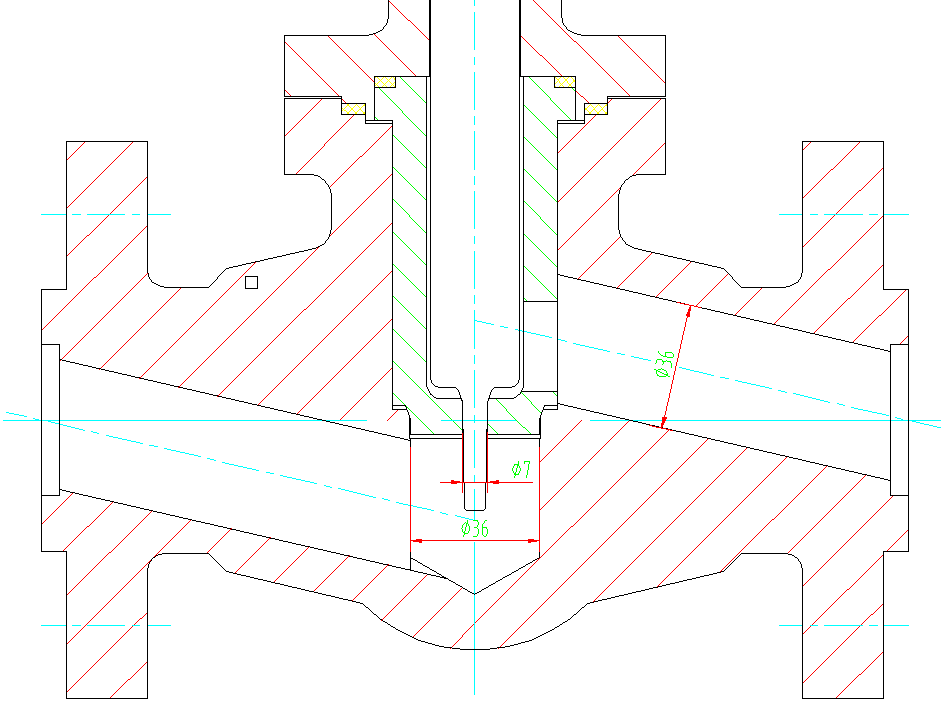

(2)阀盖采用加长径整体模锻件,不允许焊接成型,倒密封应设置在靠近填料函底部位置,防止因温度影响造成径部异常升压,增加加工难度,如图2所示。

(3)全径阀座超小Cv值的Needle Valve设计十分困难,对其加工精度要求极高,理论上几乎无法完成。例如:首先,不考虑阀体结构和加工公差的影响,按额定Cv=0.7计算,其计算100%开位的流通面积为15 mm2,假设阀座内径为36 mm,那么需要控制阀座与阀芯的间隙为0.183 mm,按照等百分比特性,开位10%的流通面积为0.77 mm2,需要控制阀座与阀芯的间隙为0.007 mm,显然一般机械加工工艺在精度上很难实现。

(4)Cv=11.7时Throttle valve按要求必须采用等百分比的小孔阀芯。在理论上,如果只考虑阀芯结构Cv=11.7是完全可以设计的,但受到紧凑型阀体中腔面积的限制,在有限的行程下,Cv=11.7基本接近极限,严重影响阀芯设计造型。如图1中腔内径46 mm的空间显然太小。

(5)上述情况下,实现超小流量Cv(Needle Valve)和大流量Cv(Throttle valve)的内件设计,则需要一个较大可调比内件,然而对于globe调节阀,设计难度极大,控制精度也不理想,结果无法满足各个工况的控制要求,因此需要考虑一种可靠的方法解决这种棘手问题。

图1 NPS1.5锻钢阀体刨面图

图2 NPS1.5锻钢阀盖刨面图

04.不同Cv内件的模块化设计

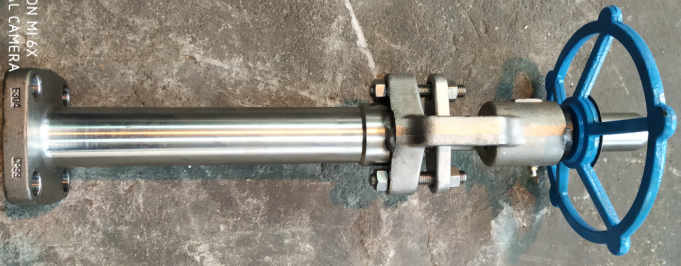

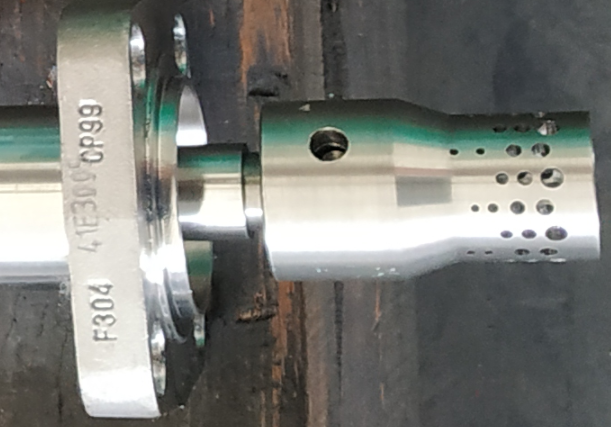

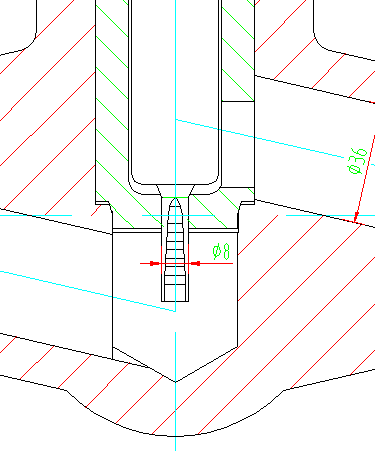

为解决上述问题,利用模块化的设计思路,先按照90%公称通径的要求确定阀门基本参数,通道和阀座内径为36 mm,阀体、阀盖均采用整体模锻紧凑型截止阀阀体,如图3、图4所示。

图3NPS1.5锻钢阀体

图4 NPS1.5锻钢阀盖组件

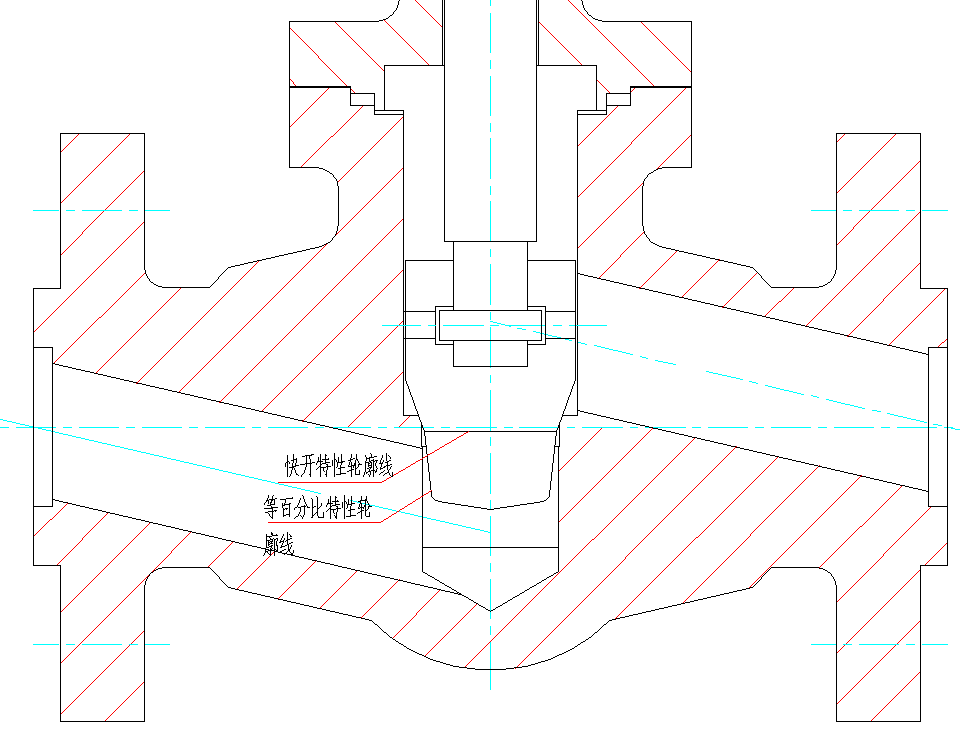

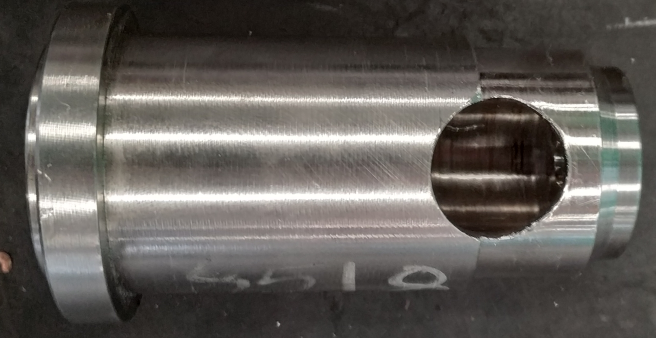

首先,设计大流量Cv=16、11.7(Throttle valve)两种结构。通过计算和经验可知,由于受到紧凑型阀体流通能力Cv=27的限制,当流量系数为Cv=16时采用小孔式阀芯结构设计,无法在阀芯周面积上布置更多的小孔,无法实现等百分比流量特性的目的,因此仅能设计为单座柱塞式结构,如图5、图6所示。根据计算可知,Cv=11.7在有限行程下是可以设计成小孔式阀芯,并能实现等百分比调节特性的要求,如图7、图8所示。

图5 单座柱塞式结构

图6 单座柱塞式阀芯

图7 小孔式阀芯的调节阀芯结构

图8 小孔式阀芯

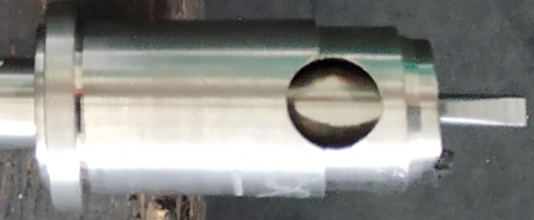

其次,设计小流量Cv(Needle Valve)结构。在原阀座36 mm内径不变的情况下,实现Cv=0.17、0.7的Needle Valve唯一办法是将阀座内径变小;因此,在Throttle valve基础上设计一种阀座密封套筒结构,这种结构依靠阀盖密封施加力在阀座密封套筒(图9)与Throttle valve的阀座,形成了第一道密封,即将Throttle valve阀座内径从36 mm缩小至6~8 mm。考虑到制造工艺要求并通过计算可知,阀芯结构分别设计为等百分比的圆柱塞针型结构(图10)、开V型槽柱塞结构(图11)和圆柱双面扁平结构(图12)三种。以图10为例,计算额定Cv=0.7下100%开位,阀座与阀芯的间隙为1.002 mm,计算10%开位阀座与阀芯的间隙为0.042 mm,显然阀座缩小后,阀芯的加工更容易实现;但是阀座和阀芯的精度要求较高,而Cv=0.17的加工精度更高,这是由于节流圆环面积在加工过程中转换为单位长度所致。如果把阀芯设计为开V型槽柱塞结构或圆柱双面扁平结构,就是将等同的圆环面积转换为1至2个半圆面积,进而实现了加工精度要求的降低。对比两种结构的加工工艺,V型槽柱塞结构实现可调比R=30的等百分比难度相对较大,圆柱双面扁平结构采用圆柱面铣平相对容易。因此,最终采用了圆柱双面扁平结构(图12)。这样不仅可以解决加工问题,还容易实现超小Cv的控制。至此,在原Throttle valve大流量基础上,通过更换阀座密封套筒结构和搭配不同Cv阀芯两个零件即可实现超小流量控制和阀芯内件可互换性,同时也满足LNG工艺系统的需求。

图9 阀座密封套筒

图10 圆柱塞针型结构

图11 V型槽柱塞结构

图12 圆柱双面扁平结构

图13 圆柱双面扁平阀芯与套筒

05.结语

通过对LNG小口径锻钢调节阀模块化结构的改进设计,采用了大流量和微小流量模块化阀内件结构的组合方式,该组合方式不需要改动原阀门结构,满足了-196℃下工况下超小流量Cv=0.17、0.7的使用条件和大流量Cv=11.7、16的使用条件,同时各阀芯内件可实现互换性应用。这种模块化的设计改进方法不仅降低了产品的加工难度,也有效的控制了制造成本。