01.概述

阀门被称为工业系统的“咽喉”,其稳定驱动是至关重要的。阀门电动执行器往往面对着高扭矩和低转速的工况,当前主流的执行器扭矩测试仪均使用磁粉制动器,该方案虽然较为成熟,但也存在不足之处。在控制加载精度方面,由于磁粉制动器依靠定子和转子间的磁粉传递扭矩,不可避免地出现磁滞现象,破坏输出力矩和电流的线性关系,使负载的加载精度和动态性能下降。而且磁粉制动器在不同工况下会产生非线性的时变摩擦,加剧了整个系统的非线性。此外,在运行成本方面,磁粉制动器也有一定局限性:在转速较高或扭矩较大的情况下,磁粉容易发热退磁,导致磁粉制动器需要更换,无法长时间保持高强度运行状态;目前大部分商用磁粉制动器能直接提供的最大负载力矩较低,而大扭矩电动执行器的测试成本较为昂贵。

然而,液压系统功率密度高,能够稳定输出大扭矩。对比磁粉制动器,由液压系统提供负载扭矩能够显著提高整个扭矩测试系统的稳定性、扩大测试装置的测量范围、降低测试成本。

02.装置结构

扭矩测试装置主要结构由测量盘、减速齿轮箱、减速齿轮箱、液压泵、液压马达、蓄能罐、伺服阀、电机和油箱等部件组成,如图1所示。输入端减速齿轮箱的对待测电动执行机构(如电机)进行固定比例的减速后再进行输出;同理,输出端减速齿轮箱以固定比例于输出端进行减速。两减速箱之间连接测量盘,输出端减速齿轮箱的另一侧连接液压马达。以上连接均为同轴连接,确保测试过程中待测电动执行机构的扭矩稳定传输,避免偏心与不对中造成的测量误差。

1.测量盘 2.输入端减速齿轮箱 3.输出端减速齿轮箱 4.液压泵 5.液压马达 6.蓄能罐 7.伺服阀 8.电机 9.油箱

图1 扭矩测试装置部件图

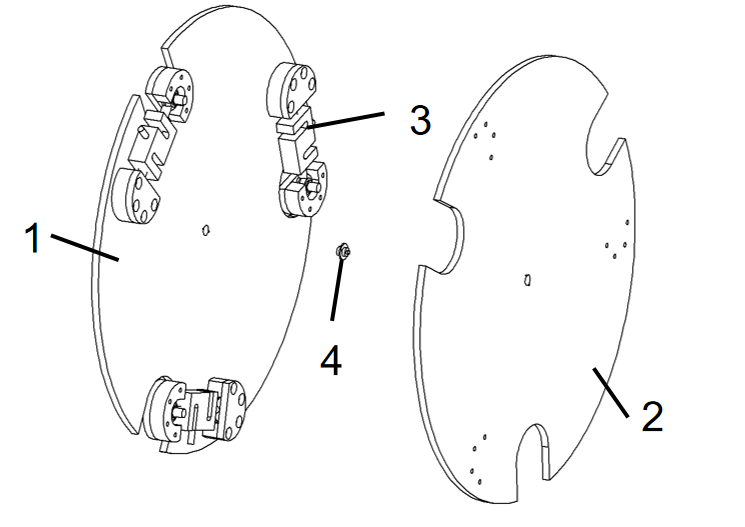

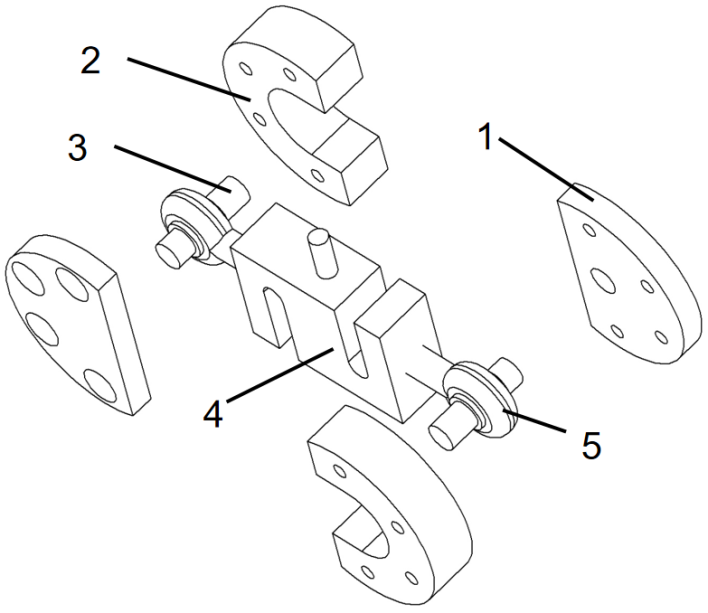

测量盘结构由一对输入侧测量盘和输出侧测量盘、拉压力传感器模块和电滑环组成,各部件的相对位置如图2所示。测量盘两侧与两侧的减速齿轮箱同轴连接;每对测量盘之间需周向设置若干个传感器以测量圆盘间的相互作用力,进而间接测量扭矩;输入侧测量盘和输出侧测量盘的轴心位置安装电滑环,以实时测量和输出测量盘的转速数据。在条件允许的情况下,可适当增加传感器数量,减小测量的随机误差。但为了保证受力均匀和结构稳定,各拉压力传感器在圆盘中应当周向均匀分布。拉压力传感器需要以特殊的夹具进行固定,图3所示的结构用于固定拉压力传感器,主要包括夹块和垫块。拉压力传感器的两端分别设有鱼眼轴承,且轴承的轴向垂直于输入侧测量盘和输出侧测量盘的盘面。每个鱼眼轴承分别通过圆柱销、夹块和垫块进行固定,而每对夹块和垫块分别与输入侧测量盘和输出侧测量盘固定。

1.测量盘输入侧 2.测量盘输出侧 3.拉压力传感器模块 4.电滑环

图2 测量内部结构图

1.夹块 2.垫块 3.圆柱销 4.拉压力传感器 5.鱼眼轴承

图3 拉压力传感器模块结构图

结合图2和图3所示的结构,拉压力传感器两受力端的夹块和垫块交错安装,即一端的夹块和垫块分别与输入侧测量盘和输出侧测量盘固定,另一个鱼眼轴承的夹块和垫块分别与测量盘输出侧和测量盘输入侧固定。

03.工作原理

3.1 液压制动系统工作原理

液压泵与液压马达的组合是该液压制动系统的核心部分。在理想情况下,液压系统能通过特定的流量组合将力和扭矩成倍放大。

本装置液压油管路中液压油从油箱中被吸入液压泵,进入液压马达输出扭矩后进入蓄能罐,最后回到油箱。本文主要说明该系统的核心工作原理,因此省略了该液压系统中的部分部件,如溢流阀等。其中,油箱主要起到储存液压油、散热、分离杂质和泡沫的作用;液压泵起到加压和驱动流量的作用;液压马达输出由油压转化成扭矩,为测量盘提供负载;蓄能罐用于临时储存带压的液压油。

在小驱动扭矩测试条件下,启动加压电机驱动液压泵控制液压油流动;而在待测电机扭矩较大时,液压泵控制管路中的液压油流量,从而达到稳流的效果。液压马达一方面受到来自轴的驱动扭矩,另一方面受到带压液压油流动造成的阻力,该阻力形成的阻力矩经过齿轮减速箱传输后成为该装置的负载力矩。

如果不需要另外加装油温控制装置,该装置推荐在常温条件下进行测试以保证液压油温度处于最佳状态。在油温过高的情况下可在油箱中散热,或通过停机换油散热,必要时还可以在保证正常运行的情况下进行不停机换油等多种方式降温,从而有效提高整个液压扭矩测试装置的寿命和连续工作时长。

3.2 扭矩测量部件工作原理

当测量装置处于平衡状态,即当电滑环测得测量盘匀速转动时,装置传动上的扭矩达到平衡,其所受的扭矩数值大小有如下关系:

(1)

式中 Mm——电动执行器驱动扭矩

Ms——传动轴的形变扭矩

Ml——液压马达的负载扭矩

其中,电动执行器的驱动扭矩是待测量。传统应变式扭矩测量利用应变片,通过测量传动轴的形变间接测量传动轴所受扭矩。当外扭矩作用在轴上时,紧密贴合于轴上的应变片会产生微小形变,从而引起应变片内部的电阻值发生变化。将应变片连接到电桥电路上,利用电桥平衡原理测量应变片的变化电阻值,再通过放大、滤波、模数转换等电子技术将其转换为标准电信号输出,通过测量电阻值的变化可确定外力矩的大小,从而实现对扭矩的测量和监测。但应变片安装不当容易导致结果出现较大误差,因此本装置使用测量盘中的拉压力传感器测量轴上扭矩。由于拉压力传感器的弹性远大于传动轴,在加载后传动轴上的弹性形变远小于拉压力传感器的形变,因此可以将拉压力传感器间接测量的扭矩近似看作轴上所受扭矩,大小为所测得的拉压力值乘拉压力传感器中心点距离测量盘中心点的距离。

液压马达的负载扭矩与液压马达的前后压差、经由液压马达的流量以及液压马达的类型和参数有关,本文不一一列举。在确定液压马达类型和参数的情况下,可通过对液压油压力、流量进行测量,间接获得液压马达的负载扭矩。

测量过程中的另一关键要素是保证旋转部件整体匀速旋转,否则会产生较大误差。本测试装置使用上位机控制负载端驱动电机的转速,同时上位机接收电滑环采集的传动轴转速信号;因此可以构建传动轴转速的闭环控制回路,通过在上位机中应用控制器控制转速而保持稳定。

04.结语

本文设计了一种利用液压制动的阀门电动执行器动态扭矩测试装置,该装置由液压回路提供负载扭矩。该液压回路通过液压马达与液压泵的配合进行扭矩的放大与输出,可以显著提高装置的使用寿命和连续工作时长,同时也有效提高了扭矩测试范围和输出负载的稳定性。本文对阀门电动执行机构扭矩测试装置设计方法进行研究,对后续进一步提高扭矩测试的量程、精度和稳定性具有一定的参考意义。