01.概述

高温高压调节阀是一种专为处理高温介质(如蒸汽设计)的特殊阀门,在能源、化工及冶金等多个关键领域发挥着重要作用。近年来随着工业技术的不断进步,实际生产中出现的高温、高压等特殊工况也越来越多,从而对应用于这些工况的调节阀提出了更为严苛的要求。高温高压调节阀主要存在两大核心设计难点:一是关于高温环境下金属密封环压缩量的设计,这是决定阀门泄漏率的关键因素;二是应用于高压差场合的调节阀,极易在阀塞、阀座部位产生严重的冲蚀和汽蚀,并伴有强烈的振动和噪声现象。因此对套筒降压级数的选择、流量孔的排孔分布以及内件硬化处理方式的选择成为了该类阀门设计的重中之重,这将直接影响阀门使用的稳定性,避免安全生产隐患。本文结合现场工况,通过结构解析、CV值计算、金属环压缩量设计、仿真分析等方面详细介绍了一种高温高压调节阀,这种设计旨在解决现有技术中的不足,为工业领域的持续发展和安全生产提供有力支持。

02.高温高压调节阀

本文选用国内某化工厂的高温工况参数进行设计,主要参数见表1。

表1 化工厂的高温工况参数

公称通径 |

公称压力 |

阀前压力/MPa |

阀后压力/MPa |

介质温度/℃ |

DN150 |

Class600 |

4.1 |

2.1 |

蒸汽440 |

最大流量/(kg/h) |

正常流量/(kg/h) |

选型CV/% |

泄漏等级 |

故障时阀位 |

25000 |

20000 |

160 |

ANSI IV |

FC |

2.1 阀门结构设计

本文提出的高温高压调节阀结构如图1所示。阀体部件主要由阀体、多孔阀座、多孔套筒、阀塞部件、导向环、上阀盖、填料部件等组成。当阀门打开时,介质沿阀塞和套筒轴线方向平行向上流动,首先流过多孔阀座和多孔套筒,实现多级降压,使阀前阀后的实际压差匀速降低,达到控制介质的流速的效果。同时,多孔阀座和多孔套筒的设计也有助于消散噪音,使得整个系统运行更加安静平稳。主要结构设计如下:

(1)阀体结构紧凑,采用S型流道,并设有一个可改善套筒周围流体平衡流动的导流翼,使阀门压降损失小、流量大、可调范围广、流量特性精度高;

(2)采用套筒导向、压力平衡式阀塞结构,可有效减小阀门关闭时所需的推力;

(3)阀塞与阀杆采用螺纹+销钉连接,可靠性高,能有效避免高温蒸汽工况阀塞与阀杆连接部位脱落;

(4)上阀盖增高设计,能有效降低填料函温度,保证填料长期使用的稳定性;

(5)低逸散填料组件结构特殊设计,同时采用碟簧加载,该设计密封性能好、耐磨性强,填料使用寿命和维护保养周期长;

(6)双重密封结构:金属密封环柔性密封和阀座阀塞金属密封,密封性能优越,同时密封副可堆焊硬质合金,抗冲刷、耐磨性能好,使用寿命长。

1.阀体 2.多孔阀座 3.多孔套筒 4.阀塞部件 5.导向环 6.上阀盖 7.填料部件

图1 高温高压调节阀结构

2.2 CV值计算

阀门CV值即流量系数,是衡量调节阀流通能力的重要技术指标之一。流量系数表示流体流经阀门产生单位压力损失时流体的流量,值越大说明流体流过阀门时的压力损失越小。

介质为蒸汽时,理论计算公式为:

式中: Q——流量,kg/h

P1——进口压力,kPa

P2——出口压力,kPa

K=1+(0.0013×过热温度℃)

其中,过热温度是介质入口温度与进口侧压力(P1)下饱和温度之差,其中P1下饱和温度为254 ℃。计算得出最大流量和正常流量分别为63.38和50.7。

2.3 套筒层数的选择及排孔分布

多层套筒结构设计,使流体在通过阀体时经历多次逐级降压的过程,流体每通过一层多孔套筒(包含多孔阀座)压力就会下降一次,使介质流速的增加得到抑制,将压力的变化控制在允许的范围之内,实现阀门在高温高压工况下达到降压降噪的效果。

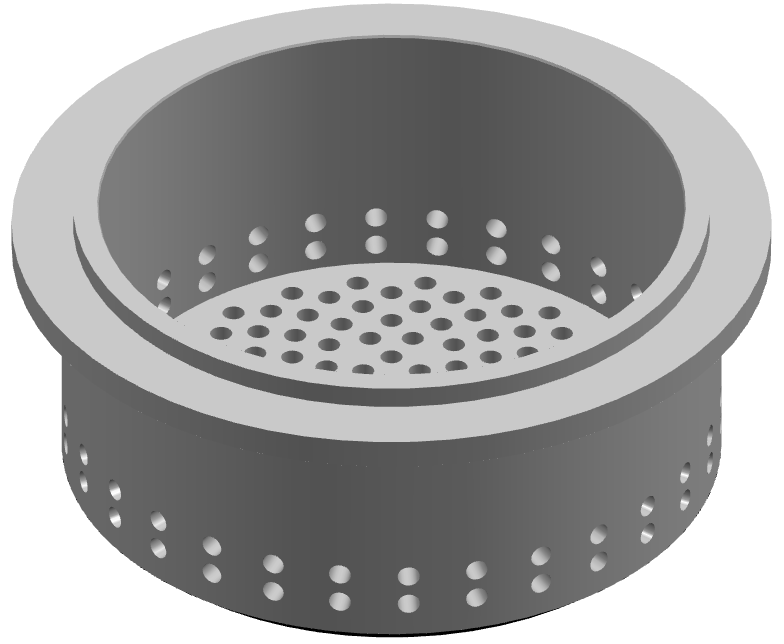

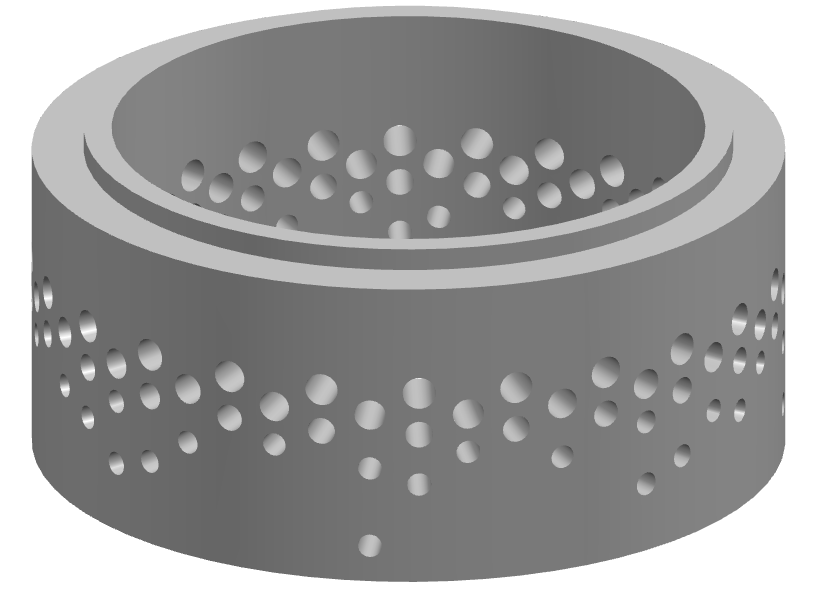

根据阀前后压差不同,采用1到3级多孔式阀座套筒设计,本文工况压差≤3 MPa,选用2级阀座套筒,阀座套筒上钻有大小不同小孔,如图2所示,能完全控制流经阀内件的流体流速,可大幅度降低高压差气体或蒸汽所产生的噪音,并有效降低液体产生气蚀现象。

图2 多孔式阀座、套筒

2.4 金属密封环的压缩量分析设计

金属密封环最重要的力学参数是压缩力与形变的关系,这直接决定了其密封能力,故金属密封环压缩量的设计是该阀门结构的设计重点。模拟金属环装配位置、设计装配工装,用于分析测试金属密封环的合理压缩量。采用4个相同规格的金属密封环,分别在相同条件下进行测试:

(1)试验温度:常温;

(2)试验位移:0.2、0.3、0.4、0.5、0.6、0.7 mm;

(3)试验介质:0.35 MPa气;

(4)试验设备:压缩试验机;

(5)密封环材质:In718固溶+沉淀硬化后硬度≥HB331(HV345),满足ASTM B637规范要求;

(6)试验要求:金属密封环泄漏量应满足GB/T 4213的标准要求,试验结束后,金属密封环不允许有裂纹和断裂的情况发生;

(7)试验数据:金属密封环的压缩力-形变数据如表2所示;金属密封环泄漏量数据如表3所示。

通过试验结果可以得出,金属密封环压缩量的多少与所需的压缩力成正比,且压缩量过大,会直接影响回弹性,造成破坏或寿命降低。因此在保证密封且满足回弹要求的情况下,压缩量按0.4~0.6 mm设计较为合适。

表2 金属密封环压缩力-形变数据对比

压缩位移 /mm |

压缩力/N |

压缩力平均值 /mm |

是否能回弹 |

1#金属环 |

2#金属环 |

3#金属环 |

4#金属环 |

0.2 |

1110 |

830 |

1450 |

800 |

1047.5 |

是 |

0.3 |

1610 |

1290 |

1890 |

1470 |

1565 |

是 |

0.4 |

2200 |

1830 |

2310 |

1930 |

2067.5 |

是 |

0.5 |

2710 |

2480 |

2790 |

2460 |

2610 |

是 |

0.6 |

3200 |

3000 |

3200 |

3000 |

3100 |

是 |

0.7 |

3600 |

3500 |

3540 |

3450 |

3522.5 |

否 |

表3 泄漏量测试数据对比

压缩位移 /mm |

泄漏量/(泡/分) |

结论 |

1#金属环 |

2#金属环 |

3#金属环 |

4#金属环 |

0.2 |

无法计算 (严重超标) |

无法计算 (严重超标) |

无法计算 (严重超标) |

无法计算 (严重超标) |

不满足 |

0.3 |

184 |

180 |

无法计算 (严重超标) |

260 |

不满足 |

0.4 |

100 |

110 |

98 |

102 |

满足 |

0.5 |

80 |

84 |

64 |

76 |

满足 |

0.6 |

70 |

72 |

60 |

67 |

满足 |

0.7 |

65 |

70 |

59 |

63 |

满足 |

2.5 阀门材质选择

针对高温高压应用工况,阀体、内件材质的选择至关重要。通过工艺攻关,选用以下几种材质进行优化组合,以保证阀门在高温高压条件下具有良好的性能:

(1)阀体、内件材质选择具有优异高温性能的耐高温刚WC9(F22)。在高温环境下,WC9(922)材质具有较高的抗氧化性、耐磨性和热稳定性,可以有效抵抗高温引起的阀门磨损、氧化和变形等问题;

(2)阀杆材质选择在高温下具有高抗拉强度、屈服强度、疲劳强度的Inconel718,可确保阀杆在高温下不易变形、断裂;

(3)阀座和阀塞密封副堆焊司太立合金,该合金具有良好的耐热、耐腐蚀、耐磨损性能,在650 ℃左右特性不变,硬度可达40~45 HRC,可以有效提高阀座和阀塞的密封性能,防止高温介质泄漏;

(4)导向环内孔喷焊镍基合金,镍基合金具有良好的高温抗氧化性、热稳定性和抗磨损性能,硬度可达50~55 HRC,能够在高温环境下保持导向环的尺寸稳定,使得阀门在长期运行过程中,发内件磨损较小,提高阀门的使用寿命。

03.仿真模拟分析

3.1 CV值仿真模拟分析

使用ANSYS Fluent 仿真软件,通过NX软件建立三维模型,并对模型进行处理。随后对流体域进行网格划分,并设置边界条件,便于后续的求解过程。在仿真过程中,设定阀后压力为0.1 MPa,通过模拟分析,计算得到阀门进口段压力、流量值和阀门在不同开度时的CV值大小,如表4所示。根据表4中的数据,拟合流量特性曲线如图3所示。可以看出,计算得到的CV值与仿真CV值基本重合,流量特性曲线基本符合对数分布,表明本文提出的CV值计算公式具有较高的合理性。

表4 仿真模拟分析获得阀门在不同开度时介质流动参数

阀前压力/Pa |

阀后压力/Pa |

质量流量/(kg/s) |

仿真/CV |

计算/CV |

开度/% |

6809575 |

100000 |

8.8135023 |

8.96 |

7.49 |

10 |

5009575 |

100000 |

8.8135023 |

10.47 |

10.53 |

20 |

3809575 |

100000 |

8.8135023 |

12.04 |

14.79 |

30 |

1209575 |

100000 |

8.8153615 |

22.03 |

20.78 |

40 |

811575 |

100000 |

8.8153615 |

27.51 |

29.21 |

50 |

419575 |

100000 |

8.8153615 |

49.48 |

50.7 |

70 |

277156.48 |

100000 |

8.8153615 |

63.13 |

63.38 |

76 |

177809.947 |

100000 |

8.8153411 |

83.18 |

81.04 |

80 |

144810.847 |

100000 |

8.8153411 |

109.61 |

113.87 |

90 |

122263.17 |

100000 |

8.8153411 |

155.50 |

160 |

100 |

图3 仿真CV值与计算CV值拟合曲线

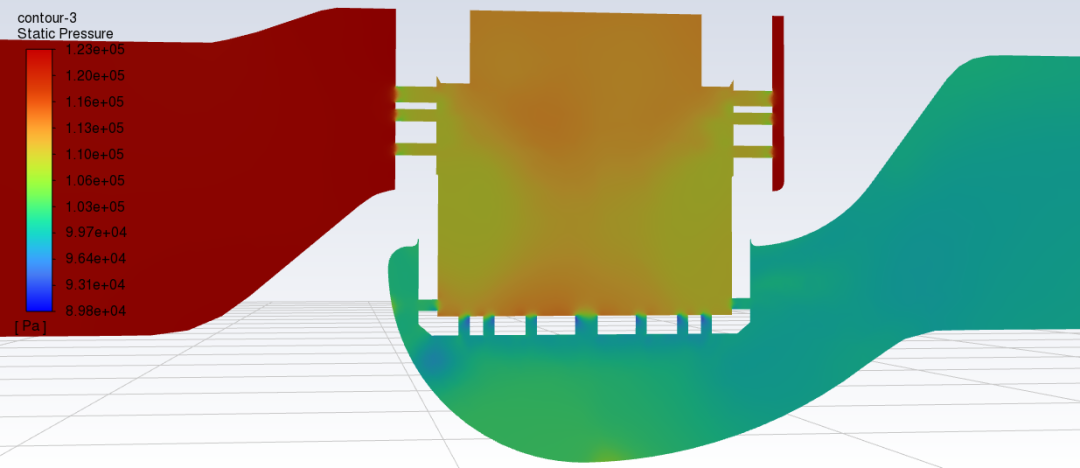

3.2 介质流动仿真模拟分析

套筒排孔设计完成后,通过有限元分析对阀门的结构做进一步验证。从介质的流速云图(见图4)可以看出,介质流经套筒节流孔时流速较大,介质由外流入,在套筒中间位置发生对冲,消耗能量,从而有效降低阀门振动;从压力分布云图(见图5)可以看出,该工况调节阀进、出口压力分布比较均匀,局部最大压力分布在阀门进口与多孔套筒外侧处,通过2级降压,降压效果明显,能有效确保了阀门的运行稳定性。

图4 流速云图

图5 压力云图

04.结语

本文从结构设计、密封方案、降压级数、CV值计算、材料选择等方面进行了关键技术攻关,为高温高压工况下调节阀的设计与性能优化提供了新的思路和方法,为我国高温高压工业领域提供了有力的技术支持,具有一定的理论指导和实践价值。在未来的研究中,将继续探索更高效、更安全、更稳定的调节阀结构,以满足不断发展的工业需求。