01.概述

球阀由于具有密封性能好、流阻系数小、结构紧凑、密封可靠、启闭灵活、安全性能高、使用寿命长等优点被应用于各种行业管道系统中,特别是安装在陆上井口、海洋平台井口装备上的超高压球阀成为开采工艺中的关键部件。该超高压球阀用于开闭管路、控制流向、调节和控制输送介质,具有快速切断的优异性能,是调节油气流体流量、确保压力稳定的核心控制装备,也是油、气二次注气压采工艺中的关键装置,被称为气田输送的“咽喉”。本文将重点以高参数、高可靠性超高压球阀在油气行业中的发展趋势和结构、密封面工艺优化等角度进行研究。

02.研究背景

随着油气资源逐渐向深海和大容量、高难度的天然气大气田开发,气田井口所选用的球阀面临着高压(≥69 MPa)、大口径(NPS 11)、高流通量(千亿立方)、零泄漏等苛刻的工况和技术要求,如渤中19-6凝淅气田循环压注系统,采用了11"-10000PSI的球阀,就属于此类产品范畴。根据中央纪委国家监委网站发布,渤中19-6凝析气田位于渤海中部海域,是中国海油在渤海湾勘探开发的首个千亿方大气田,也是我国东部第一个大型、整装、高产、特高含凝析油的千亿方凝析气田。该项目的Ⅰ期工程被列为国家天然气产供储销体系建设重点项目,承担着渤海油田加大油气资源勘探开发和增储的重要扩能工程。该项目首次采用循环注气开发方案,首次设计铺设53 MPa超高压天然气注气海管,并在渤海油田采用深度脱水TEG(三甘脱水)系统,突破填补国内海上油田开发技术的空白。而目前国内在运行或在建项目的高压大口径硬密封球阀全部来自国外进口,核心技术受制于国外,价格被垄断,当国际竞争格局益激烈,国际贸易制裁随时可能发生,一旦被“卡脖子”,我国大规模油气资源开发面临着全面瘫痪的风险。因此,利用高压大口径球阀国产化和完全自主可控进而实现油气开采迫在眉睫,这对于保障国家能源安全、优化我国能源结构、提升高端阀门的自主创新能力和国际竞争力具有重大的战略意义。

03.超高压球阀在油气行业发展趋势

从国内市场需求情况可知,超高压硬密封固定需求量较大,国产高压球阀基本上用于重要性等级较低的位置,用于关键部位的高压(10000 Psi)介质为气体大口径硬密封球阀基本依赖于进口。目前,世界石油天然气等能源需求持续上涨,根据国际能源署发布的能源展望预测,世界石油、天然气需要在2030年之前将保持1.6%、2.4%的年均增长,2030年达到58、42.5亿吨;未来的油气能源仍在世界能源需求中占据主导地位,截至2030年将占世界能源总需求的65%。国内外采油气井都在不断的增加,特别是用于凝析气田项目(千亿方级),其丰富的储量可为我国京津冀地区及北方冬季保供提供可持续的清洁能源,气田全部投产后可供百万人口城市的居民使用上百年,因此需要大量的井口装置;国外生产采油树的最大工作压力为138 MPa,还可根据油气工况生产陆上井口设备和水下井口装置。目前国外主要生产厂家包括美国、英国、意大利等国家,但国外公司生产成本高、供货周期长,供不应求,无法满足市场需求。

综合各种统计资料,生产出密封稳定、使用寿命长、维护成本低、开关操作快捷省力的大口径、高参数超高压球阀对于市场情景十分有利;其中,密封等级严格执行API 6A PSL 3G高压气测试标准。

04.超高压球阀优化研究

超高压球阀是超高压油气管线中重要装备之一,超高压球阀能否在管线中稳定运行的最关键因素为自身的高可靠性能:首先,产品壳体不能出现外漏;其次,阀座密封性能需可靠,阀开关轻便。若想实现以上性能,需进行不断创新,并持续进行结构优化和工艺优化。

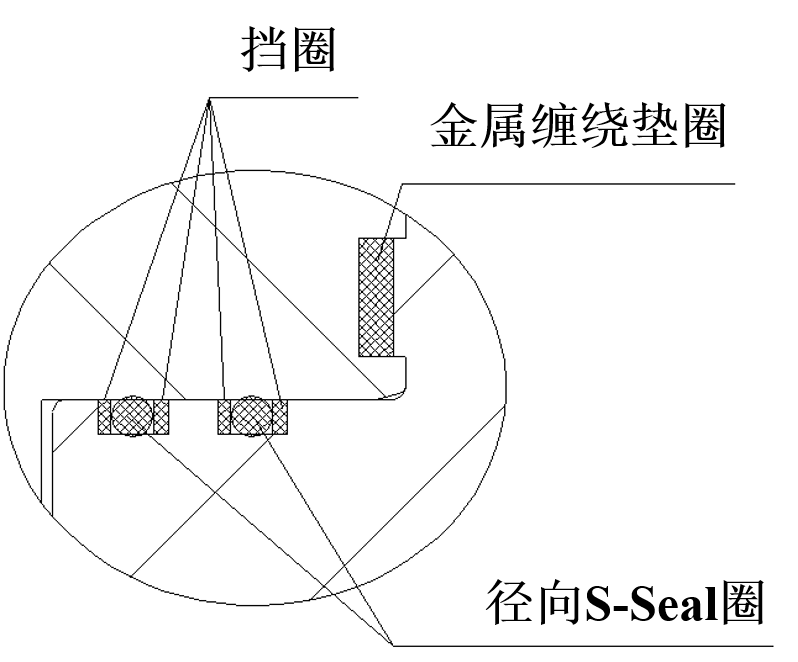

在产品壳体密封方面,国内现有的超高压球阀通常是壳体仅有两道密封的密封结构,一是主密封(氟橡胶O型圈或者工程塑料),另一道是次级密封(金属缠绕垫圈或石墨圈,兼顾防火功能),如图1所示。根据高压产品案例及此次样机试验数据分析,以上密封结构在超高压工况下存在一定的泄漏风险,超高压球阀在10000 Psi(69 MPa)的高压气工况下,第一道密封即使采用硬度A95氟橡胶O型圈+挡圈结构,在如此高的载荷下也会导致O型密封圈形成永久压痕变形或被挤入间隙造成的咬伤;此外,高压气体的穿透性极强,气体易泄漏到第二道次级密封,次级金属缠绕垫圈由于其结构特点,石墨与金属缠绕层易被高压气体分开,石墨存在一定的孔隙率,第二道密封也将失效。

图1 超高压球阀壳体密封结构

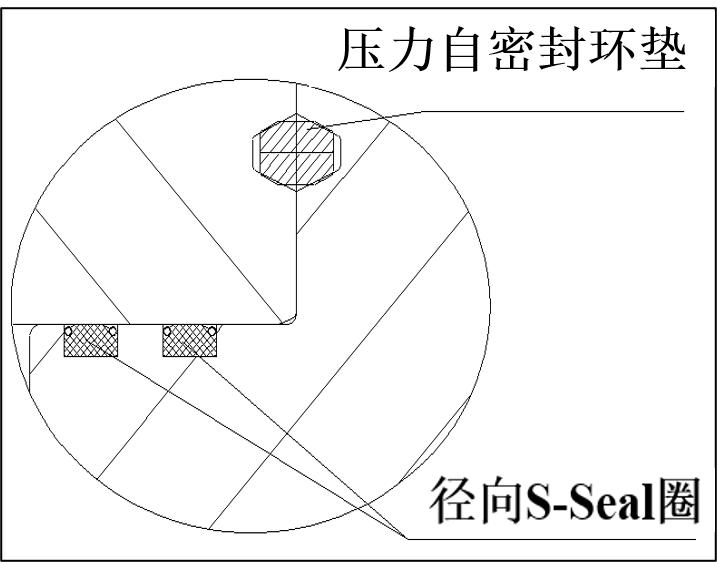

因此,对壳体密封结构调整进行优化:两道S-Seal径向密封圈,再添加另一道自密封金属环,结构如图2所示。S-Seal径向密封圈采用游丝弹簧解决压痕和间隙咬伤问题,压力自密封金属环在轴向安装载荷作用下形成机械咬合密封形式,结合自身的自密封结构特点,压力越高密封越可靠,即使高压气体泄漏到此密封部位也可密封隔离,达到FE等级B级,且该结构对螺栓载荷要求相比于前者有显著下降。

图2 优化后超高压球阀壳体密封结构

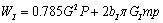

在操作状态的螺栓设计载荷的非自密封式结构和自密封结构(考虑轴向安装载荷)计算公式分别为:

(1)

(2)

式中 G——初级密封槽外径

P——设计压力

b1,b2——非自密封和自密封的有效垫片密封宽度

G1,G2——非自密封和自密封垫片中径

M——垫片系数

Y——垫片密封状态的系数

以一台中型尺寸规格为例,压力10000 Psi(69 MPa)的球阀初级密封槽外径G取445,设计压力p为69 MPa。两种结构G值一样,将b1=8、b2=1.7、G1=508、G2=479、m=3、y=180带入上式,获得W1=15.6×106N、W2=11.2×106N,由于W2较W1减少约30%,壳体安装结构尺减少,进而降低了原材料及制造成本。

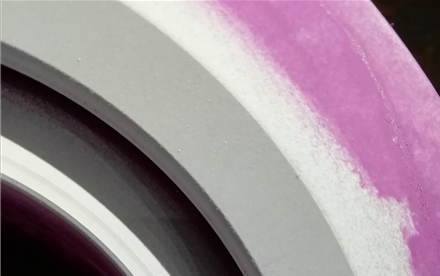

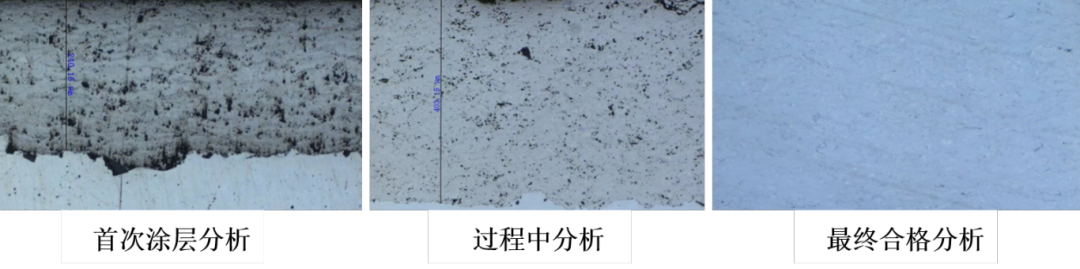

此外,还需设有密封间检漏装置,检测每道密封是否合格。在超高压工况下,球阀的球座主密封设计如密封比压的设定、密封面选材、阀座背部密封以及阀座强度校核等超出现有标准和设计参考资料的范围,行业内公开可借鉴的资料偏少,因此高压球阀主密封设计和校核需要进一步探索和验证。在阀座密封副喷涂工艺方面,在超高压工况下的球座密封副挤压应力大,密封比压接近或超过90 MPa,由于阀座密封面喷涂层后在密封面上形成窄条形且在多个方向上产生应变,碳化钨喷涂层易开裂,如图3所示。因此,需要对喷涂工艺研究分析,常规球阀的检验标准要求是低压气测试,高压气体对涂层的结合强度、抗弯应力、孔隙率要求更高,喷涂厂家对如此超高压工况暂无经验,通常采用HVOF(超音速火焰喷涂)方式进行喷涂;试验结构并不理想,在25 MPa高压气测试时发生泄漏,69 MPa水压测试阀座密封泄漏、球体冒汗,通过取样分析发现涂层孔隙率偏大,结果如图5所示。通过多次尝试不同参数喷涂层的密封性能,对喷涂手段、燃料、喷枪型号、喷涂距离、焦点和靶点尺寸、表面清洁度和粗糙度、粉末型号和烘焙、喷涂运动轨迹和速度等参数进行不断调整、测试、改进,最终选择丙烷+氢气(5:1混合)燃料的HVAF(高速燃气喷涂)进行喷涂;由图4可知,确定最佳组合和参数后,密封副在经过超高压多次测试后未见裂纹;对涂层随机抽测并进行分析,参数如表1所示,涂层致密性如图5所示,超高压水压球面冒汗、密封副开裂、超高压气体密封泄漏等问题均未出现。

图3 阀座密封面喷涂层后测试结果

图4 优化后阀座密封面测试结果

图5 HVAF喷涂特定参数工艺改进

表1 涂层分析

序号 |

硬度 |

涂层厚度/μm |

结合强度/MPa |

孔隙率/% |

弯曲性能 |

碳化物分布 |

1 |

HV1500 |

220 |

>75 |

<0.5 |

未出现涂层与基体分离 |

均匀,无团聚 |

2 |

HV1400 |

280 |

>75 |

<0.5 |

未出现涂层与基体分离 |

均匀,无团聚 |

3 |

HV1400 |

260 |

>75 |

<0.5 |

未出现涂层与基体分离 |

均匀,无团聚 |

4 |

HV1500 |

280 |

>75 |

<0.5 |

未出现涂层与基体分离 |

均匀,无团聚 |

5 |

HV1450 |

270 |

>75 |

<0.5 |

未出现涂层与基体分离 |

均匀,无团聚 |

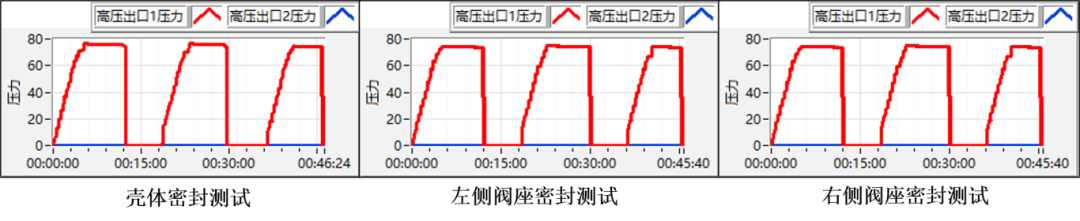

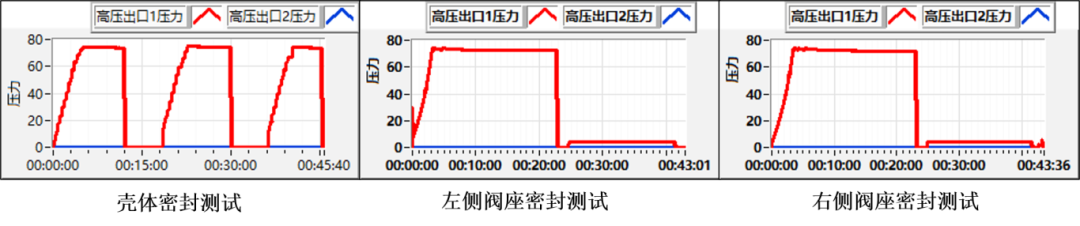

基于对中型尺寸规格压力为10000 Psi(69 MPa)、结构为DBB型球阀实施优化方案结果可知,产品试验合格,壳体、阀座密封性能各项指标均满足API 6A PSL 3G要求。其中,图6为水压测试结果,图7为气压结果(压力单位MPa,时间单位min)。

图6 水压测试结果

图7 气压测试结果

05.结语

随着世界形式及经济的发展,能源供应矛盾日益突出,油气开发已经成为我国的热点项目,设计出高可靠性能的大口径超高压球阀是至关重要的。本文通过介绍国内超高压球阀现存的问题并展开分析,进而提出了优化方案;在实施优化方案过程中通过制造样机加以论证,样机的壳体密封性能、阀座密封性能均达到API 6A标准PSL 3G等级要求,证明了该优化方案的可行性,确保了超高压球阀在超高压油气管路中稳定运行的可靠性,同时降低了成本,为该类阀门的设计提供参考。