1.PVD技术

物理气相沉积(Physical Vapor Deposition,PVD)技术是在真空条件下,采用物理方法将材料源——固体或液体表面气化成气态原子、分子或部分电离成离子,并通过低压气体(或等离子体)过程,在基体表面沉积具有某种特殊功能的薄膜的技术。PVD技术可以在球阀表面沉积多种金属(Ti、Zr、Cr、W等)的碳化物和金属(Ti、Zr、Cr等)的氮化物以及其它二元或多元合金的氮化物、碳化物纳米化涂层,这些薄膜普遍具有高硬度、高耐磨性、耐腐蚀和抗高温性,在球阀的密封面上沉积可获得超硬耐蚀涂层,显微硬度≥2000HV,最高使用温度可达650℃。PVD涂层工艺是一种真正能够获得纳米级镀层且无污染的环保型表面处理方法。采用PVD技术对高耐磨件表面进行处理,能大幅度地提高耐磨件的使用寿命。以下是PVD技术与目前基他表面处理技术的对比。与其他表面处理技术相比,PVD技术具有处理温度低、变形量小、涂层硬度高和附着力强等优点,已经在近年来广泛地应用到人们生产生活中的各个领域,其中在球阀阀门上的应用为球阀密封面的加工提供了新的方法与思路。

常见表面处理技术对比

表面处理方式 |

处理温度/℃ |

硬化层厚度/μm |

表面硬度/Hv |

变形倾向 |

局部处理 |

二次加工 |

PVD涂层 |

250~500 |

1~5 |

2000 |

非常小 |

可以 |

不需要 |

CVD涂层 |

850~1100 |

5~20 |

1500~2500 |

大 |

不可以 |

- |

渗碳处理 |

800~950 |

>500 |

<1000 |

大 |

较繁琐 |

- |

氮化处理 |

450~600 |

<300 |

<1200 |

小 |

较繁琐 |

需要 |

喷涂喷焊 |

- |

>50 |

700~1300 |

厚度不易控制 |

可以 |

需要 |

电镀 |

50~100 |

20~50 |

<1200 |

非常小 |

可以 |

不需要 |

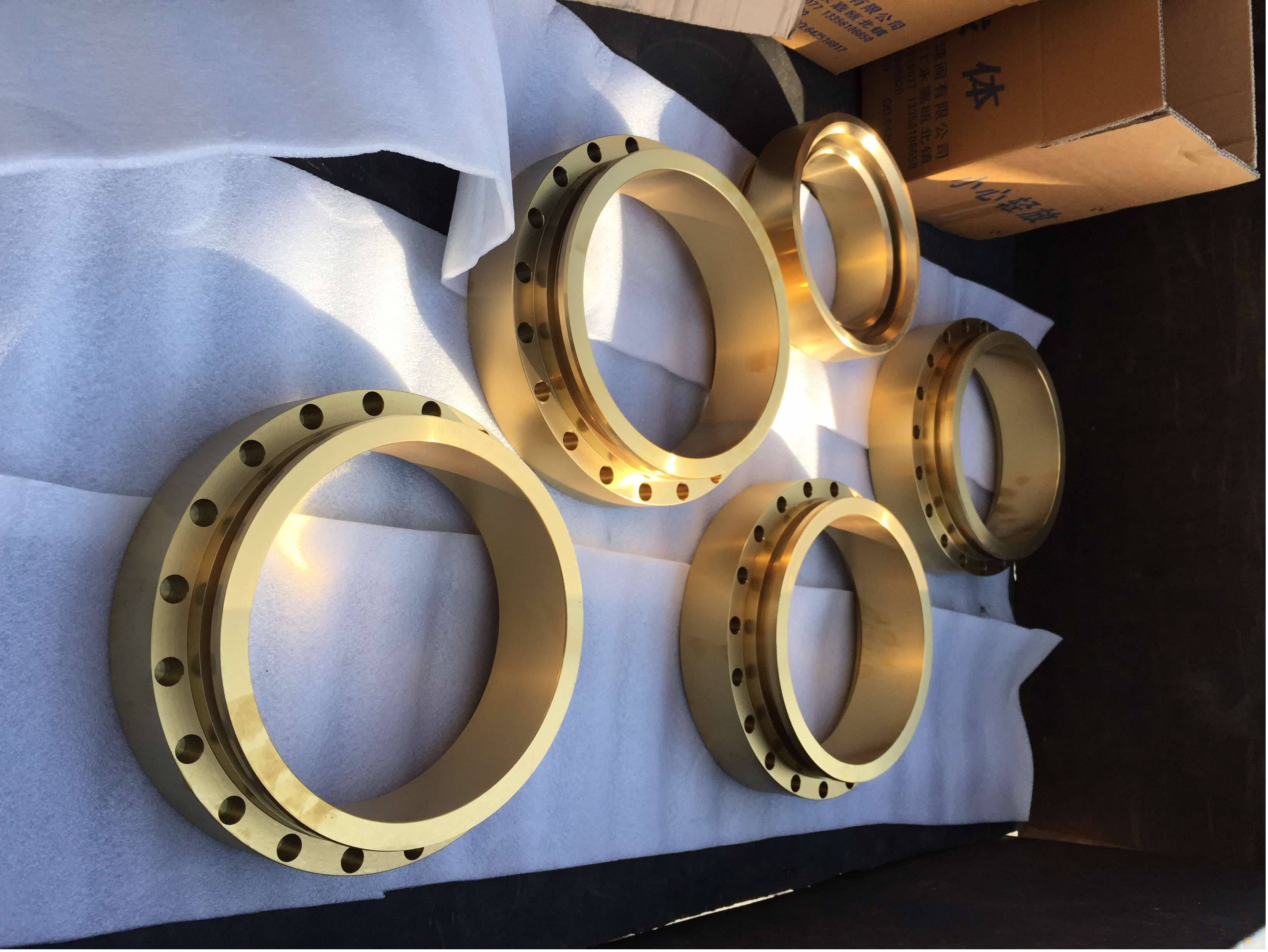

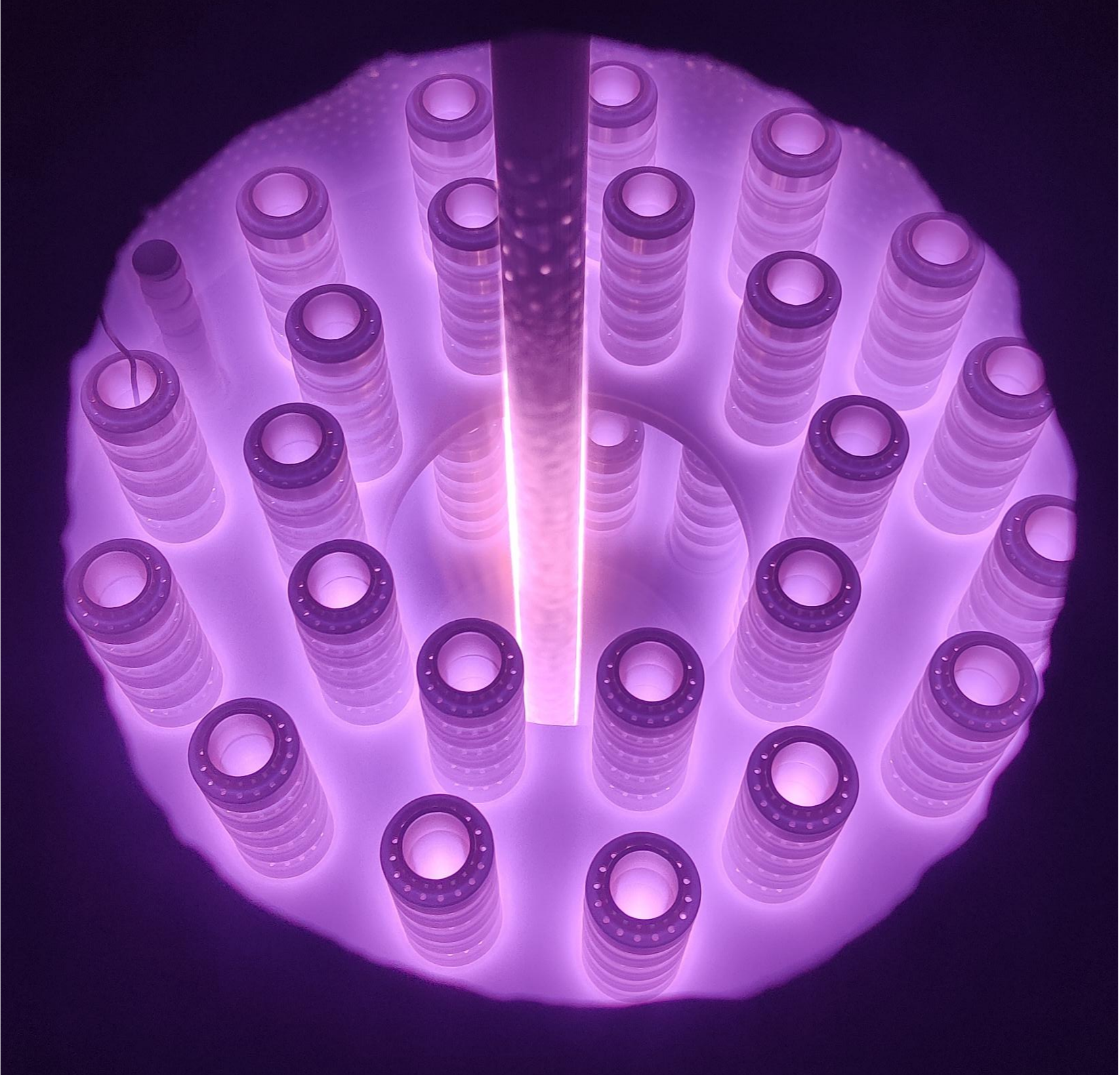

与其他表面处理技术相比,PVD技术具有处理温度低、变形量小、涂层硬度高和附着力强等优点,已经在近年来广泛地应用到人们生产生活中的各个领域,其中在球阀阀门上的应用为球阀密封面的加工提供了新的方法与思路。如图为兰州理工大学温州泵阀研究院开发的球阀硬密封构件PVD示意图与研究院PVD镀膜设备实物图。

兰州理工大学温州泵阀研究院已成功运用PVD技术处理了硬密封球阀球体、阀座、阀杆、法兰以及轴套等构件,经PVD后硬度可达2000HV,在不影响球体尺寸的情况下表面粗糙度仍能达到镜面而不需另外加工;同时由于PVD涂层具有极低的摩擦系数,可降低球阀三分之一的扭矩;PVD涂层的化学性质非常稳定,具有优秀的耐腐蚀性,可耐硫酸、盐酸和烧碱等各种强腐蚀介质;在高温环境中仍然保持足够的硬度和附着力,400℃下开关试验涂层无脱落,保证密封性;在球阀球体上采用PVD涂层后可在高温高压,强冲刷磨损和强腐蚀的苛刻工况下使用。在模拟高压工况下开关实验表明,经PVD处理的硬密封球阀球体寿命为表面喷涂Ni60球体的30倍,为喷涂CrC和WC球体的2.5倍。

2.激光-电弧复合熔覆技术

激光-电弧复合热源熔覆是一种适用于高性能合金粉末熔覆的半导体激光与电弧复合的方法,针对不同材料体系对于热源特性的具体要求,通过半导体激光与电弧的作用形式、不同工艺参数对复合热源特性的影响,实现复合热源稳定性的良好控制,并获得具有优良组织与性能的熔覆层。

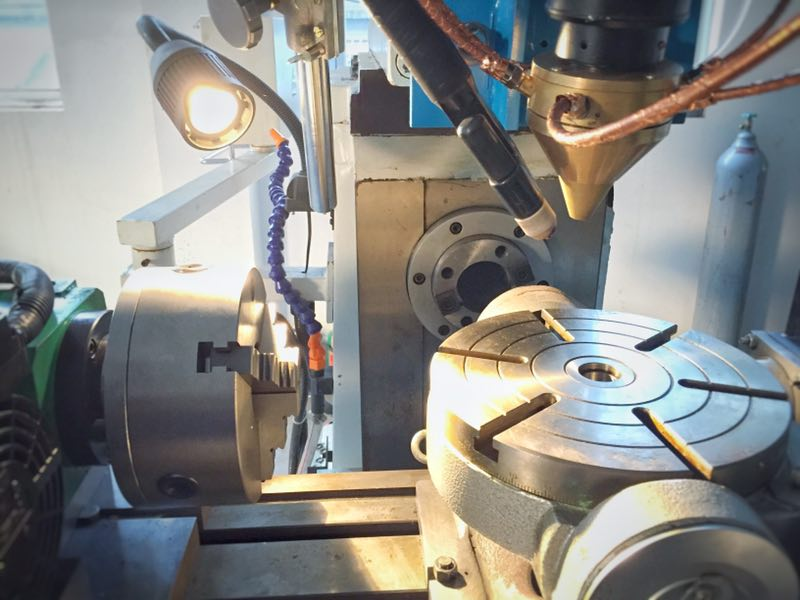

球阀熔覆现场

技术优势:

1、利用电弧预热工件,减弱激光所带来的热冲击作用,减少熔覆层开裂倾向;

2、相较于工件在加热炉中整体升温、保温,电弧预热工件局部表层显然能量输入更精准高效,具有降低能耗,绿色环保的特点;

3、用电弧预热,免去工件装炉升温、保温,开炉取件,高温装夹等工序,在室温装夹后直接预热熔覆,工艺过程更为简易可控。

4、利用复合热源的优良调节能力使之满足精确调控粉末与母材的熔化及界面区的冶金反应对于热量与温度分布的复杂需求; 同时电弧能量的引入可以显著降低激光功率,在减小热冲击的同时降低生产成本。

熔覆后后达到的性能指标:

硬度和厚度:熔覆层的表面硬度达到1162HV,熔覆层厚度超过1.5mm;

优良的结合力:在泵阀零部件表面获得具有冶金结合、高耐磨、抗腐蚀致密熔覆层;

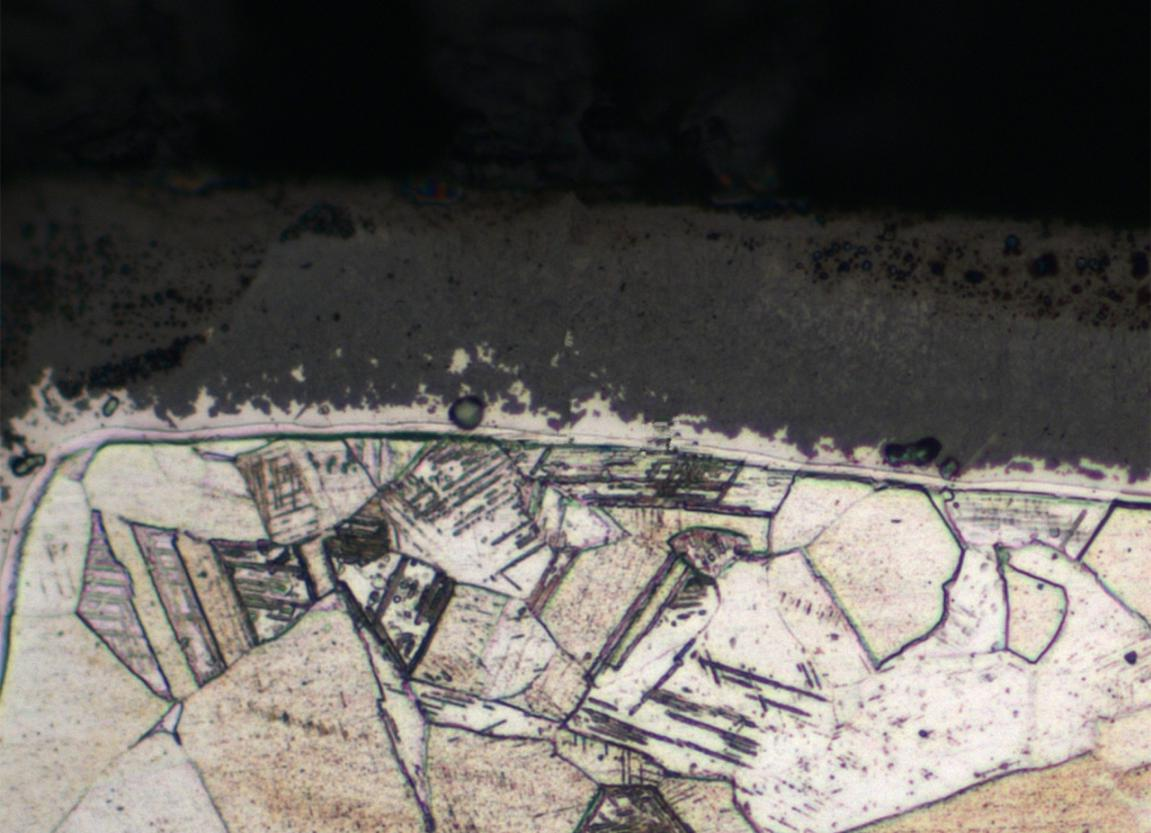

熔覆层的耐磨性:显微组织存在“白亮”层和大量弥散分布的硬质相,从而表现出良好的结合力和高硬度。硬质相作为熔敷层中的硬质点,在涂层受到磨损时,使得磨损形式从黏着磨损改变为磨粒磨损,大大增加耐磨性;

耐腐蚀性能:激光-电弧复合熔覆层采用镍基合金粉末,具有良好的耐蚀性能。

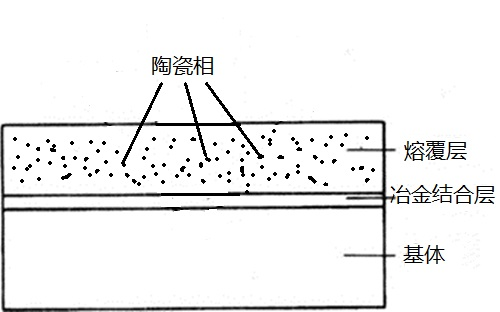

双热源熔覆示意图 冶金结合层

硬质颗粒增强金属基涂层示意图 熔覆试样金相

应用案例:

鉴于热喷焊涂层在较高压力下容易发生黏着磨损而超音速喷涂WC-Co涂层难以与基体形成冶金结合的问题,激光-电弧双热源熔覆技术制备陶瓷颗粒增强金属基复合涂层将金属的强韧性、良好的工艺性和陶瓷材料优异的耐磨、耐蚀、耐高温和抗氧化特性有机结合起来,成为进一步提升泵阀零部件耐磨性的突破点。

采用激光-电弧复合技术对阀门中的闸板、球体、阀杆等零件进行处理,显著改善零部件的表面耐磨性能。同时双热源复合可以显著降低激光功率,在减小热冲击的同时降低生产成本。

激光熔覆应用案例

除此之外,还可以利用激光器进行激光淬火和激光薄板焊接。

激光薄板焊接 阀杆激光淬火

3.奥氏体不锈钢耐蚀强化技术

技术简介奥氏体不锈钢硬度低、耐磨性差,且无法采用淬火获得硬化,而常规渗氮虽能提升不锈钢表面硬度,但会造成耐蚀性下降。耐蚀强化技术通过在材料表面形成一种极度过饱和的固溶体——S相,很好地解决了奥氏体不锈钢既要耐磨又要耐蚀的问题。S相层可以在不降低甚至提高耐蚀性的同时兼具高硬度、良好耐磨性及抗疲劳性能,能够满足奥氏体不锈钢在许多应用场合的高端需求,尤其适用于不锈钢阀门关键零部件、紧固件、快接头及高精度的耐蚀耐磨零件。

技术优势1、表面硬度高达1000HV;2、耐腐蚀性能不变甚至提高;3、处理温度低,工件不变形;4、高耐磨性,不易被“擦伤”;5、非磁性保持不变;6、硬化层与基体呈冶金结合

具体性能指标

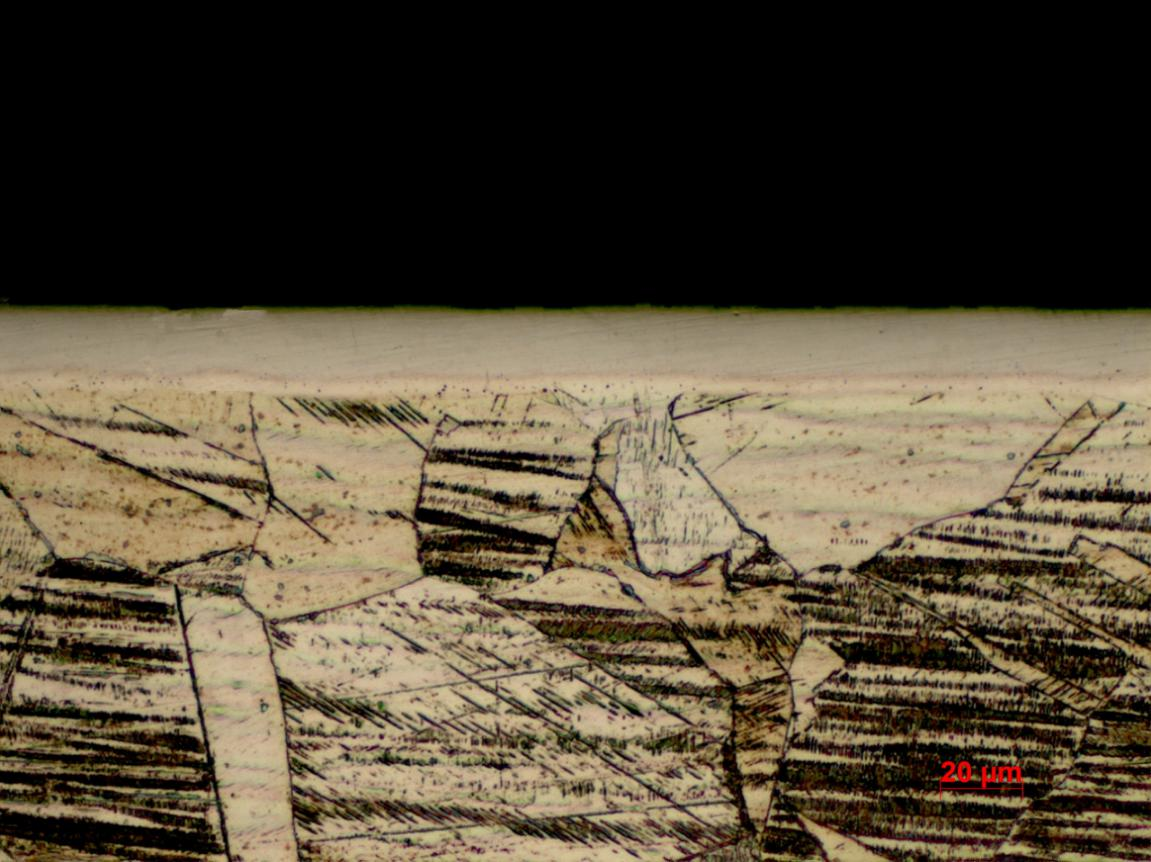

图1 常规渗氮金相(500×) 图2 耐蚀强化金相(500×)

图3 耐蚀强化处理前后X射线衍射图

图1为奥氏体不锈钢传统硬化方式——常规渗氮的金相组织图片,可见表层为极易被腐蚀的黑色化合物层;图2为耐蚀强化后的金相组织,表层为耐蚀白亮层;图3是奥氏体不锈钢耐蚀强化处理前后的X射线衍射图,图中可以看出,与未处理试样相比,耐蚀强化层内无新相形成,仅是奥氏体不锈钢的γ(111)和γ(220)晶面的衍射峰位向低角度偏移。

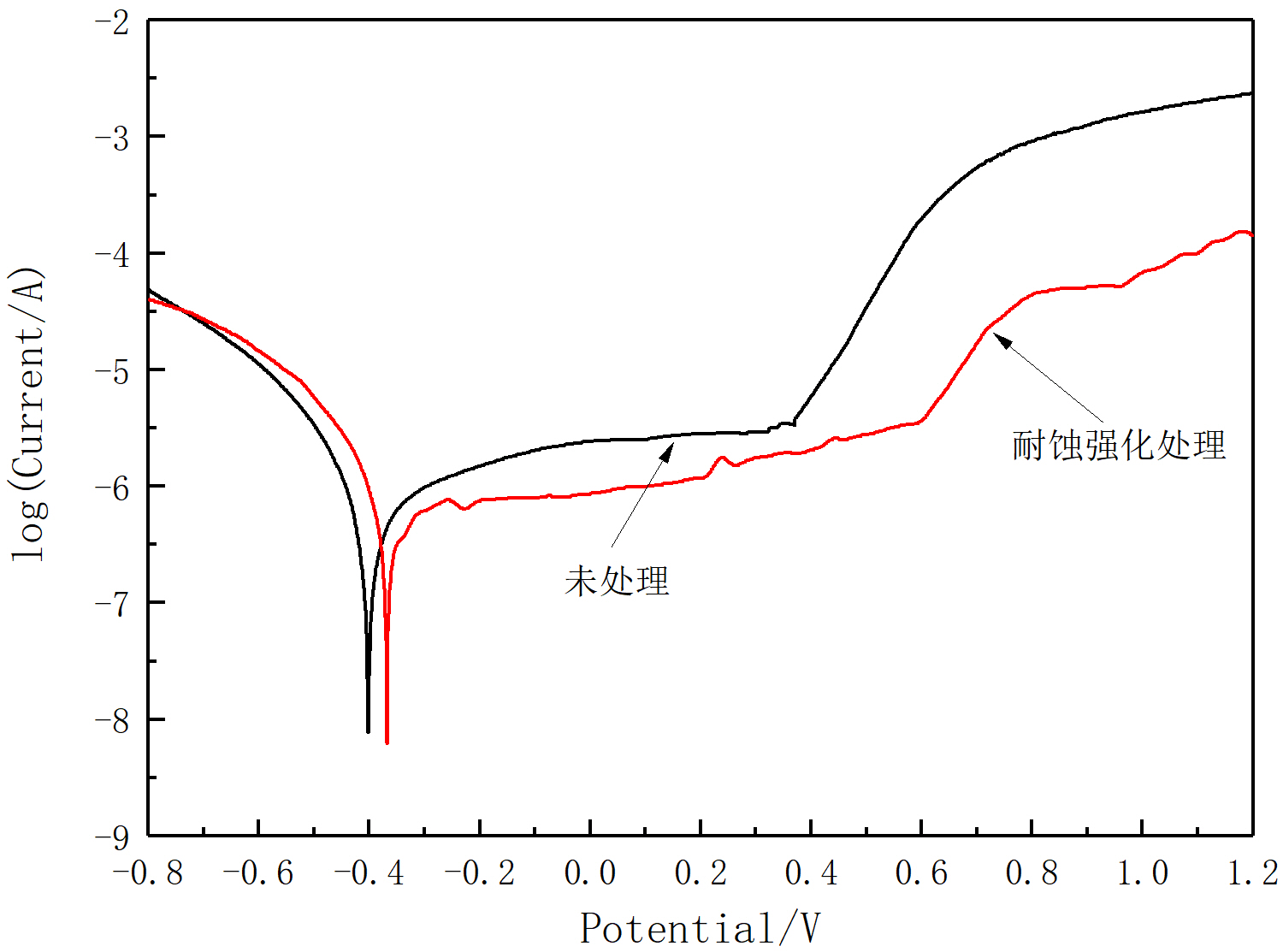

图4 不同状态下316球体中性盐雾试验 图5 316不锈钢耐蚀强化处理前后极化曲线

图4为未处理、耐蚀强化和常规渗氮的不锈钢球体经中性盐雾试验96h后的表现,可见未处理与耐蚀强化处理的球体完全没有锈迹,而常规渗氮处理的球体则出现明显的锈蚀;图5的阳极极化曲线也显示耐蚀强化处理后的316不锈钢试样有着比原始试样更加优秀的耐蚀性能。

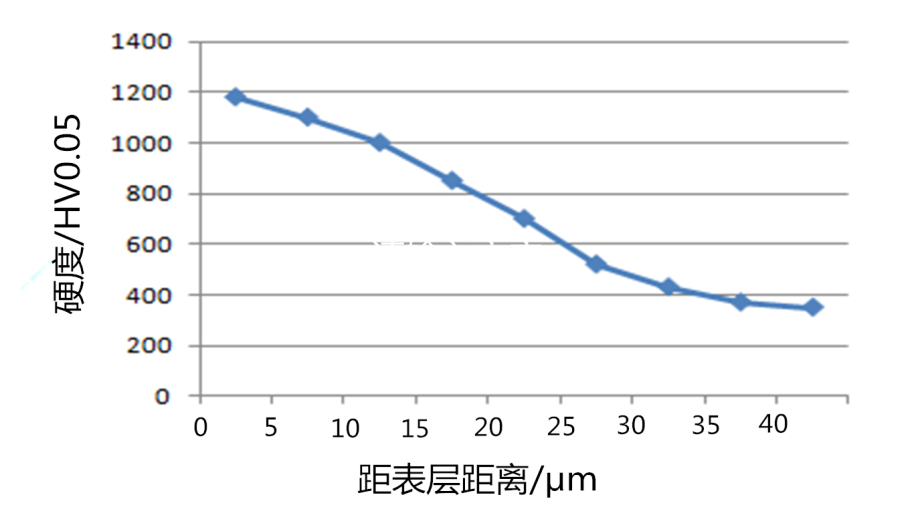

图6 表面硬度截面分布 图7 球体三坐标检测

耐蚀强化处理后硬化层有效厚度为30~40μm,工件尺寸变化几乎可以忽略。以DN50球体为例,经三坐标检测,处理前后圆度变化仅5μm。

应用案例

图8 奥氏体不锈钢耐蚀强化技术在各类零部件上应用

已成功对不锈钢阀杆、阀芯、轴承和快接头等零部件进行加工,效果显著。经测试,在硬密封球阀阀杆及低温软密封球阀球体上的应用能大幅度提高工件的使用寿命。

图9耐蚀强化处理后阀杆、球体与未处理阀杆、球体实际工况使用后磨损对比