石油管道作为能源运输的命脉,其安全性和可靠性直接关系到经济效益与环境保护,而阀门作为管道系统的核心部件,承担着介质控制与压力隔离的关键职责,其密封性能尤为重要。随着全球石油开采与运输条件的复杂化,传统密封技术逐渐暴露出耐久性不足、泄漏频发等问题,导致资源浪费、环境污染甚至安全事故频发。

01

常见密封材料与技术

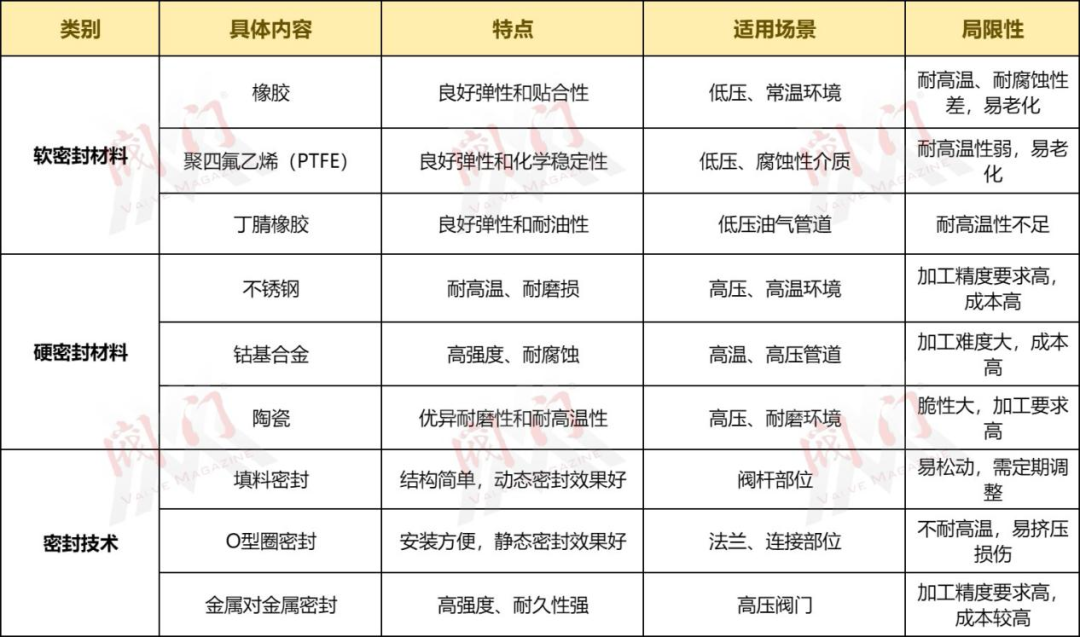

目前常用的密封材料可分为软密封和硬密封两大类。软密封材料,如橡胶、聚四氟乙烯(PTFE)和丁腈橡胶,因其良好的弹性和贴合性,常用于低压或常温环境,但其耐高温性和耐腐蚀性较弱,在苛刻工况下易老化失效。硬密封材料,如不锈钢、钴基合金和陶瓷,具有优异的耐高温、耐磨损性能,适用于高压、高温或腐蚀性介质的管道阀门,但其对加工精度和装配要求较高,成本也相对昂贵。

在密封技术方面,填料密封广泛应用于阀杆部位,通过填料压紧实现动态密封;O型圈密封则因结构简单、安装方便,常用于静态密封部位;而金属对金属密封凭借高强度和耐久性,成为高压阀门的主流技术。然而,随着石油管道运行条件的多样化(如深海、高含硫环境),传统材料和技术逐渐显露出局限性,促使研究者探索更高效、耐用的密封解决方案。

常见密封材料与技术

02

密封失效类型分析

石油管道阀门的密封失效是一个复杂且多样的现象,通常表现为内漏和外漏两种主要形式,前者指阀门关闭时介质从阀内高压侧泄漏至低压侧,后者指介质泄露至外部环境,两种情况均可能引发安全隐患、经济损失甚至生态破坏。内漏往往与密封面的磨损或变形有关,比如球阀在长时间使用后因球体与阀座间的摩擦导致表面划痕,使接触不再紧密,从而允许介质通过,而闸阀则可能因闸板与阀座间隙增大而失去密封能力;外漏多见于阀杆填料处或法兰连接部位,填料因老化失去弹性或螺栓松动导致法兰密封面受力不均,进而引发泄漏。

从失效的发生过程来看,部分属于瞬时失效,比如安装时杂物划伤密封面或制造缺陷导致的突发泄漏,这种情况通常与工艺控制不严有关;而另一部分则是渐进失效,比如材料在长期暴露于腐蚀性油气介质后发生龟裂,或在温度循环作用下疲劳老化,这种失效往往与运行环境和维护频率密切相关。不同阀门类型和工况下的失效特征有所差异,截止阀因频繁开关易导致密封面疲劳,而蝶阀在高流速介质中可能因冲蚀加剧失效。

03

石油管道阀门密封性失效的原因

1.设计阶段的密封性失效

密封面接触应力的计算不足将导致阀门关闭时密封面无法完全贴合,特别是在高压或高温环境下,这种应力不足会因材料变形或热膨胀而加剧,从而引发泄漏;材料选择与实际介质的不匹配也是常见问题;设计时对运行工况的考虑不足,比如未充分评估管道中的压力波动、温度循环或介质流速变化;此外,设计中对冗余性的忽视也会埋下隐患,单一密封结构在面对突发应力时缺乏备份保护,一旦失效即导致系统失控。

2.制造阶段的密封性失效

加工精度不足是制造过程中最常见的失效诱因之一,密封面的表面粗糙度未达到设计要求,或加工过程中出现偏差导致密封面平面度降低,这些微观缺陷会使接触面间产生细小间隙,从而为介质泄漏提供通道,尤其是在高压环境下尤为显著;

材料质量控制不严同样是重要原因,若铸造过程中产生气孔、夹渣等内部缺陷,或原材料成分未达标(如合金比例失调),密封件的强度和耐蚀性将下降,在含酸性介质的管道中,材料缺陷可能加速腐蚀进程,最终导致密封失效;装配过程中的失误也会削弱密封效果;此外,制造工艺的细节控制也至关重要,热处理不当可能改变密封材料的硬度或韧性,表面处理(如抛光或镀层)不到位则会降低耐磨性和抗腐蚀性。

3.安装阶段的密封性失效

安装不当导致的密封失效问题主要集中在连接部位和操作细节上,阀门与管道法兰连接时,若螺栓紧固力分布不均匀,会导致法兰密封面受力不均甚至变形,这种变形可能使垫片无法完全贴合,从而引发外漏,尤其是在高压管道中,这种现象更为明显。

安装过程中环境因素的忽视也会埋下隐患,比如在低温环境下未采取保温措施,密封材料可能因冷脆而失去弹性,导致初始密封效果下降;或在潮湿环境中安装时未及时清理水分,金属密封面可能因初期氧化而粗糙化。杂物残留是另一常见问题,若安装前未彻底清洗管道,残留的焊渣、砂粒或其他异物可能划伤密封面,甚至嵌入密封件中。此外,安装人员的技术水平和规范执行程度也至关重要。

4.运行与维护阶段的密封性失效

在长期运行中,密封件首先会受到介质特性的持续影响,在含硫化氢或二氧化碳的油气管道中,腐蚀性成分会逐渐侵蚀密封材料,尤其是软密封材料如橡胶或聚四氟乙烯,可能在数月或数年后出现龟裂、硬化或弹性丧失的现象,这种化学老化使密封面无法保持初始的贴合状态,从而导致内漏或外漏的发生。

与此同时,温度和压力的频繁波动也会对密封性能造成显著冲击;机械磨损是另一个不可忽视的因素,特别是在高流速或含固体颗粒的介质中,密封面会因冲刷或摩擦而逐渐变薄、变粗糙,甚至出现划痕。

图 低温工况下阀体开裂现象

04

密封材料的创新与优化传统的检测方法主要依赖压力试验和氦气检漏,这些技术虽然能够有效验证阀门出厂时的密封性能,但在运行过程中难以捕捉渐进失效的早期信号。随着传感器技术的引入,这种情况得到了显著改善,例如在阀门关键部位嵌入微型压力传感器或声发射传感器,可以实时监测密封面间的压力变化或微小泄漏引起的声波信号,这种技术已经在长输管道的重点阀门中开始试点,其优势在于能够将数据传输至中央控制系统,让运行人员及时了解密封状态并采取干预措施。

超声波检测技术的应用进一步丰富了检测手段,通过发射高频声波并分析反射信号,不仅能无损检测密封件内部的裂纹、气孔等缺陷,还能评估密封面的磨损程度,这种方法特别适合定期维护中的深度检查,因其无需拆卸阀门即可完成评估而极大提高了效率,同时在海底管道等不便拆卸的场景中,其非接触式特点尤为突出。红外热成像技术也在监测中崭露头角,通过检测阀门表面因泄漏引起的温度异常,可以快速定位外漏点,尤其是在低温液化天然气管道中,微小泄漏会导致局部冷斑,热成像能够直观呈现这些变化,为快速响应提供了依据。

05

相关企业中密控股:中国机械密封行业龙头,产品覆盖核电、油气等领域,技术对标国际品牌。

中超碳素:机械用碳石墨材料研发及生产企业,立足于高端机械用碳材料的研发、生产。材料特点:机械强度高、耐腐蚀性好,可在宽温域范围内-200~1000°使用、抗核辐照性能好。

喜鹊密封:喜鹊密封是由阀门工程师、材料工程师、自动化工程师共同组建的一家研技术型公司,专业生产动态密封件“低泄漏石墨填料”。