管道泵叶轮是决定泵性能(流量、扬程、效率等)的核心部件,其选择需结合介质特性、运行参数、工况需求等多方面因素。以下从关键维度详细说明管道泵叶轮的选择方法:

一、根据叶轮结构类型选择

管道泵叶轮按结构可分为闭式、半开式、开式三类,不同结构适用场景差异显著:

叶轮类型 结构特点 适用场景 优势 局限性

闭式叶轮 有前后盖板,叶片封闭在盖板之间 输送清洁液体(清水、油品等无颗粒、低粘度介质) 效率最高(通常 80%-90%),水力性能稳定 易被颗粒堵塞,不适用于含杂质介质

半开式叶轮 只有后盖板,前侧无盖板 输送含少量颗粒(如污水、泥浆)或粘度中等的介质 抗堵塞性较好,叶轮与泵壳间隙可调整以补偿磨损 效率低于闭式叶轮(约 70%-80%),液体易泄漏

开式叶轮 无前后盖板,叶片直接固定在轮毂上 输送高浓度颗粒、纤维(如纸浆、矿浆)或粘稠介质 抗堵塞性最强,维护简单(磨损后可更换叶片) 效率最低(通常 < 70%),液体泄漏量大

二、根据介质特性选择

介质的物理化学性质是叶轮选择的核心依据,需重点关注以下指标:

介质清洁度

无颗粒 / 低粘度(清水、酒精、柴油):优先选闭式叶轮(效率高,无堵塞风险)。

含少量颗粒(≤5mm,如市政污水):选半开式叶轮(间隙设计可减少卡堵)。

高浓度颗粒 / 纤维(如矿浆、纸浆):必须选开式叶轮(避免叶片被缠绕或堵塞)。

介质腐蚀性

需根据腐蚀性强弱选择叶轮材料:

弱腐蚀性(自来水、冷却水):铸铁(成本低,适用温度≤100℃)。

中腐蚀性(酸碱溶液、海水):不锈钢(304/316,316 耐腐性优于 304,适合含氯离子介质)。

强腐蚀性(浓酸碱、有机溶剂):非金属材料(如聚四氟乙烯、陶瓷,耐腐但强度较低,适用于低压力场景)。

介质粘度

低粘度(<50cSt,如汽油、煤油):闭式叶轮(水力损失小,效率高)。

中高粘度(50-500cSt,如原油、糖浆):半开式叶轮(减少液体在叶片间的滞留,降低能耗)。

极高粘度(>500cSt,如树脂、膏体):开式叶轮 + 大通道设计(避免介质在叶轮内凝固或粘结)。

介质温度

常温(≤120℃):铸铁、普通不锈钢(304)均可。

中高温(120-300℃):耐热不锈钢(如 310S,耐高温氧化)或合金材料(如铬钼钢)。

低温(≤-20℃):低温钢(如 09MnNiD,避免低温脆化)。

三、根据性能参数匹配选择

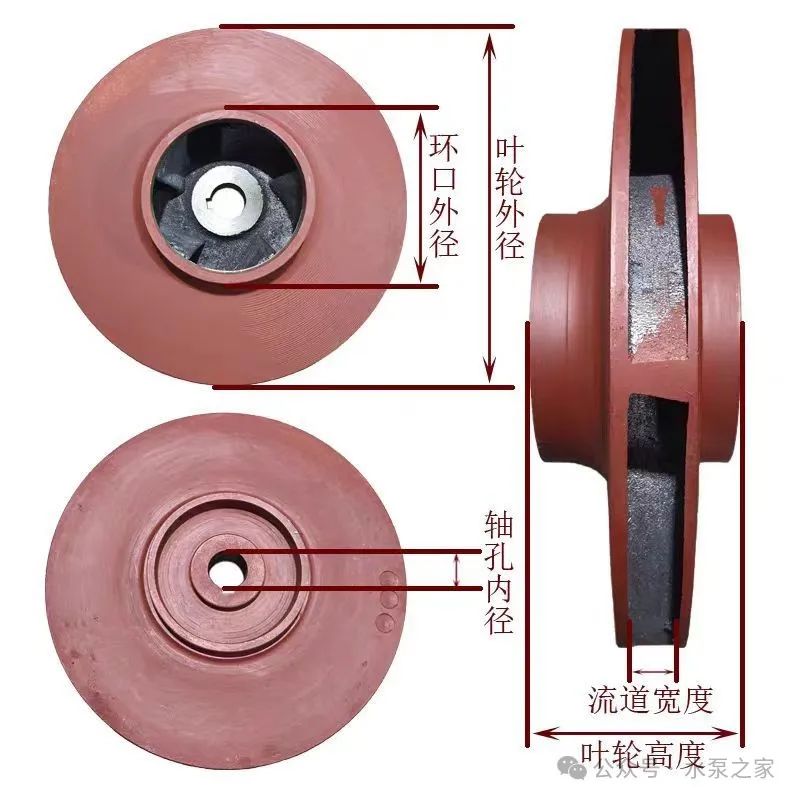

叶轮的尺寸(直径、叶片角度)直接决定泵的流量和扬程,需与系统需求精准匹配:

流量与扬程的匹配

叶轮的核心参数为直径(D) 和叶片出口角(β2):

扬程与叶轮直径平方成正比(H∝D²),流量与直径成正比(Q∝D)。

若实际需求扬程低于泵额定扬程,可通过切割叶轮直径调整(切割量≤10%,效率下降≤5%;切割量 > 10%,效率显著下降,需更换叶轮)。

叶片出口角 β2:小角度(β2=15°-20°)适用于高扬程、小流量;大角度(β2=25°-30°)适用于大流量、低扬程。

效率最大化

每种叶轮都有其 “设计工况点”(最佳效率点 BEP),选择时需让系统实际流量 / 扬程接近 BEP:

偏离 BEP±10%:效率下降≤3%(可接受)。

偏离 BEP±20%:效率下降≥10%(不推荐,能耗激增)。

四、根据运行工况与可靠性选择

抗汽蚀性能

若泵入口压力低(如吸程高、介质易挥发),需选择抗汽蚀能力强的叶轮:

采用双吸叶轮(入口流速低,汽蚀余量 NPSHr 小)。

叶轮入口增加诱导轮(提前对液体加压,降低汽蚀风险)。

转速与强度

高速泵(转速 > 3000r/min):叶轮需选高强度材料(如锻钢、钛合金),避免离心力过大导致叶轮破裂。

低速泵(转速≤1500r/min):可选用铸铁等低成本材料。

维护便利性

含磨损性介质(如矿砂、石英砂):选可更换叶片的开式 / 半开式叶轮(无需整体更换,降低维护成本)。

连续运行工况:优先选闭式叶轮(结构稳定,故障率低)。

五、总结:选择步骤

明确介质特性(清洁度、腐蚀性、粘度、温度)→ 初步确定叶轮结构类型(闭式 / 半开式 / 开式)和材料。

根据系统需求的流量、扬程→ 计算叶轮直径和叶片角度,确保接近最佳效率点。

结合工况(汽蚀风险、转速、维护需求)→ 优化叶轮细节设计(如增加诱导轮、选择高强度材料)。

通过以上维度的综合考量,可选择出适配性强、高效稳定的管道泵叶轮,避免因选型不当导致的效率低下、故障频发等问题。