摘要:在阀门制造领域,单件与小批量生产模式下的产品设计及选型面临诸多挑战。本研究聚焦于此,深入剖析相关设计和选型问题,全面梳理历史数据,创新性地提出一套集成化解决方案,以攻克阀门快速设计及选型的难题,有效缩短产品生产周期。本文的研究成果为智能工厂构建了核心的智能制造大脑中枢,为制造全过程提供坚实的数据支撑,打造出端到端的智能制造整体解决方案,推动阀门智能化设计与制造的落地,为行业内小批量阀门生产的快速设计提供了可借鉴的范例。

关键词:模块化;超级BOM;参数化;智能装配;智能选型

01.概述

随着石油、化工、冶金、食品、电力,液化天然气(liquefied natural gas,LNG)及核电等行业的飞速发展,阀门的需求逐渐扩大,对阀门的使用要求越发严格;且随着阀门交货期需求的不断缩短,传统阀门设计难以满足现场设计与交货需求。由于工况逐渐复杂,为满足不同的现场使用条件及使用介质需求,阀门结构需更加多元化。本研究借助UG软件,运用模块化参数建模、三维标注、搭建超级物料清单、选型参数驱动自动生成BOM和智能装配等技术,实现阀门参数化、智能化设计,提前模拟装配,缩短生产周期并建立设计数据库,进而达到快速设计的目的;同时,研发制造一体化平台,固化知识,以实现产品型谱化管理。通过该平台,实现了从订单到售后的全业务流程管理,为下游环节提供精确数据,提升企业整体运行效率,打破了多信息系统间的数据壁垒。此外,本研究还为智能工厂提供核心支撑,为工艺等仿真提供数据支持,助力自动化、柔性化、智能化产线建设,最终实现阀门的智能化设计与制造。

02.阀门标准化设计

2.1 选型参数标准化

通过规范选型数据库,针对不同工况及装置梳理特殊要求进行归纳总结,实现禁油脱脂A、禁油H、禁锌禁铜、禁石墨、禁油B、防静电等特殊要求标准化备注,从而完善固化选型,建立介质、压差、操作温度、材质使用温度范围与适用介质、附件标准配置参数、执行机构配置参数和产品各种相关参数的选型基础数据库。通过建立相关选型逻辑,实现阀门额定流量系数、流速、推力等选型所需数据的自动化计算,根据工况及介质推荐部件的材质(阀体、阀芯、阀座及阀杆)、产品型号规格、执行机构和附件标准配置,以实现自动化选型。先将阀门分为球阀、直通阀、蝶阀和专用阀门四大类,再根据产品总体结构及功能进行产品系列分类,最后根据产品的外观型式、保温型式等确定最终型号,从而实现产品型谱化管理和标准化选型。

2.2 阀门设计标准化

通过对阀门相关设计标准及设计原理进行研究固化,建立了产品设计知识数据库,将阀门设计及计算参数标准化,从而制定出标准的设计流程及方法。利用三维软件和产品生命周期管理系统(Product Lifecycle Management,PLM),分别制作出球阀、蝶阀、直通阀、专用阀等产品的相关零件设计模板,建立产品设计知识库,并对模板进行规范化标注。在阀门生产制造中,规范零件及装配的配合公差是实现产品标准化的基础。通过精确界定公差范围,确保不同零件在装配时的精准契合;同时,固化零件加工工艺路线,为产品的规范化生产筑牢根基。标准化带来的直接效益是零件通用性的显著提升。借助标准件和通用件管理体系,针对球阀、蝶阀、直通阀、专用阀等各类阀门产品,能够有效识别并扩大标准件与通用件的应用范围。该方式不仅减少了标准件、通用件的规格种类,使得企业能够集中精力进行批量生产和采购,降低生产与采购成本,还增强了产品间零件的互换性,提升了阀门设计的标准化水平,最终转化为市场竞争力的提高,助力企业在市场中占据更有利的地位。

03.超级物料清单库的建立

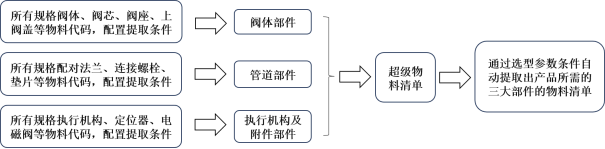

为满足不同使用工况及介质的要求,阀门产品种类繁多。由于其零件结构多变且材质种类较多,导致大多数阀门属于小批量、订单式、离散性生产,标准化程度低,产品间零件借用关系较为复杂;而传统的人工搭建计划物料清单易造成漏搭、错搭,从而影响了生产交货周期。为实现自动搭建计划物料清单,减少人工搭建造成的计划物料清单错误,本文提出了超级物料清单逻辑理念并开发相应程序,通过制定及标准化产品相关零件配置选取条件,梳理各种产品间的零件借用关系逻辑,建立了配置各零件所需选取条件的超级物料清单库,进而提高了计划物料清单的搭建效率及正确率。超级物料清单库由阀体、执行机构及附件、管道等三大部件组成,如图1所示。首先,以标准化选型传递出的选型参数(如公称通径、公称压力、流量特性、额定流量系数、法兰密封面型式、填料型式和执行机构型号等)为配置条件,自动匹配出所需产品的阀体部件计划物料清单;其次,基于选型给出的执行机构及附件相关参数(如执行机构型号、行程、弹簧范围、喷漆等级、定位器型号、减压阀型号、加速器型号和电磁阀型号等)自动筛选出所需产品的执行机构及附件部件计划物料清单;再通过管道相关数据(如上游管道尺寸、管道类型、配对法兰型式和垫片型式等)自动筛选出所需管道附件部件的计划物料清单;最后,三大部件计划物料清单能够组合成一个完整的产品结构计划物料清单。

图1 超级物料清单库建立流程

通过相应的逻辑关系建立相关零件材质匹配规则库,以选型提供的相关参数为配置条件,匹配出零件—材质的最优结果,并自动识别出相关零件生产所需铸件、棒料、管料、锻件及板材的材质牌号;通过设计物料清单结构及零件—材质信息,智能搭建相关产品的物料计划清单,从而提高计划物料清单搭建效率及正确率,有效缩短产品的生产交货周期。此外,产品三大部件间跟据各自所需的产品属性进行查重,极大提高了部件间的借用性,能够实现分开传送其结构数据到企业信息管理系统,并进行生产排产。随着实例计划物料清单数量的积累,在常规产品选型完成后,可根据相关参数查重直接从现有的实例设计物料清单和计划物料清单中借用产品所需三大部件的计划物料清单,即选型完成后便可排产生产,进一步缩短了产品生产周期,满足用户对快速交货的需求。

04.智能装配过程

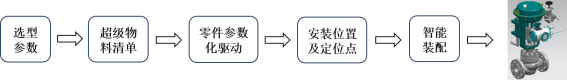

阀门属于非标准化产品,其规格种类繁多,当同一型号产品的口径、压力不同时,零件数量会存在差异。此外,不同产品间的零件借用关系和装配关系均较为复杂,传统的通过点、平面、同心、接触、距离等约束进行三维装配的方式已无法进行快速定位及装配。本方案基于零件间的装配关系,预先在零件模板上精准定义装配位置信息,并有针对性地开发程序,即便对不同零件进行自由组合并驱动改变其尺寸大小,系统也能完成各零件的自动装配。如图2所示,通过选型提供的相关参数在超级物料清单中选取所需零件,进而组成一个实例产品物料清单;而超级物料清单能够提前建立相关零件间的空间安装位置及定位点,在实例物料清单生成产品结构时自动读取其安装位置及定位信息,进而在三维软件中驱动零件大小并建立空间定位信息。通过空间点定位及多方法多数量的装配定位,实现了相关零件在不同零件、不同产品上的智能装配,提前模拟产品装配过程,及时检查并发现产品装配过程中可能遇到的各种配合及装配干涉问题;同时,通过尺寸公差仿真分析软件可提前模拟装配过程中可能会出现的问题,如设计、形位公差、形状公差是否合理,提前进行优化改进,将问题解决在设计前端,提高产品的一次性装配合格率,进而满足用户对缩短交货周期的强烈需求。

图2 阀门智能装配流程

05.阀门智能设计大数据库的建立

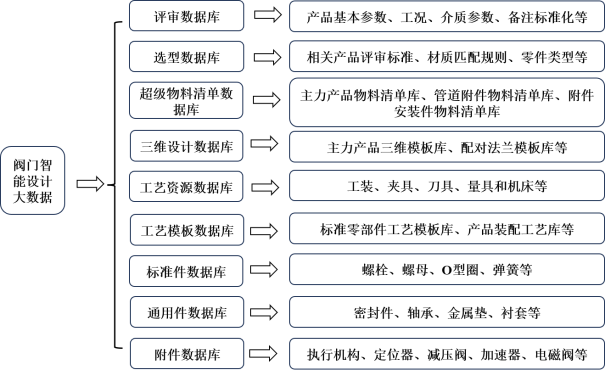

在大数据时代背景下,各行业均朝着高质量方向发展,以大数据智能化为创新驱动,加速数字产业化与产业数字化的进程。“中国制造2025”是指我国由制造大国向制造强国转型,需加快新一代信息技术与制造业的深度融合,以智能制造为主攻防线,实现产品可追溯、可识别、可管理的智能化设计。图3为实现阀门智能制造及设计流程图,通过对选型数据库、评审数据库、超级物料清单、三维软件模板库、工艺资源库、工艺模板库、通用件库和附件库的不断积累及完善,收集阀门在生产、装配、强压泄漏测试及现场使用过程中的数据,从而建立了阀门智能设计的大数库。

图3 阀门智能设计大数据库

通过大数据库分析,实现不同工况阀门的快速选型及智能设计需求,进而实现从订单需求、产品设计、工艺规划、生产制造到售后服务完整的业务过程管理,为下游的制造、采购、质量提供精确的数据信息,提高企业整体运行效率,实现多信息系统(选型系统、评审系统、企业信息管理系统、生产信息化管理系统和质量管理系统)之间的互联互通,使其数据能够无缝对接。通过研发制造一体化平台建设,打通制造鸿沟,为智能工厂提供智能制造大脑中枢,为工艺、工厂、物流、流体仿真等提供数据支撑,以提高市场竞争力。

06.阀门智能设计应用效果

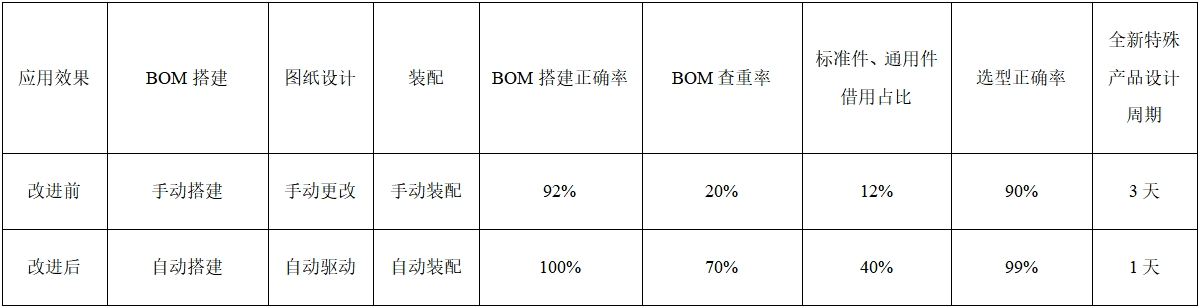

在生产流程优化中,建立选型数据标准库且持续积累实例物料清单数据的成效显著。目前,70%以上的常规产品在完成选型后,可直接借用原有实例物料清单,无缝衔接进入生产排产环节,大幅压缩了产品生产交货周期。在物料清单搭建方面,借助超级物料清单替代普通人工搭建方式的优势也较为明显,搭建效率能够提升3倍以上,而搭建的错误率大幅降低,有力保障了生产环节数据的准确性。此外,标准化设计的成果斐然。针对球阀、蝶阀、直通阀和专用阀这四大类产品,通过标准化设计,标准件与通用件的借用率提高50%以上,极大减少了相关零件的规格种类,使批量生产成为可能,有效降低生产成本。同时,批量备库得以实现,库存利用率显著提高,常规产品的生产制造周期也因此大大缩短,全面增强了企业的生产效能与市场竞争力。三维模板库数据的建立及积累能够快速地寻找到最优解决方案,有效地完成各种特殊工况的产品设计;将特殊额定流量系数的计算公式嵌入三维软件中进行参数化驱动,能够快速地计算并生成满足特殊工况要求的流量特性曲线。特殊产品可通过三维软件参数化驱动实现快速设计,相比于普通二维软件设计,特品设计效率将提高75%以上。随着选型数据、产品设计数据、产品试验测试数据、零件加工工艺数据及产品现场使用数据的不断积累,利用大数据分析并建立逻辑关系,使得阀门在不同工况下均能完成智能选型及标准化附件配置,进而实现了阀门全生命周期的智能化设计。

表1 阀门智能设计应用效果

07.结语

通过对阀门智能设计大数据库的不断完善、优化和积累,收集产品在全生命周期从生产、装配、试验到使用过程中的数据,再结合大数据分析法,对产品结构进行优化改进,以提高相关零件的通用性及标准化,实现数据由量变到质变的转变。在产品研发与生产环节,借助智能装配技术,能够快速响应并解决产品装配过程中出现的各类问题,显著减少装配返工情况,并缩短了产品研发与生产周期。这不仅实现了产品从选型、设计、生产到现场运用的全生命周期高效管理,还能依据不同用户的使用工况需求,快速设计出适配产品,有力提升了客户满意度。依托大数据的持续积累与深度分析,实现了产品可追溯、可识别、可管理的智能化设计目标,推动产品设计实现质的飞跃。与此同时,进一步构建多信息系统互联互通的生态格局,实现数据无缝对接,为智能工厂提供智能制造大脑中枢,为工艺、工厂、物流仿真提供数据支撑,支持未来自动化、柔性化、智能化产线建设,打造端到端的智能制造解决方案,实现阀门智能化设计及制造。