01.概述

阀门作为流体控制系统中的关键部件,在石油、化工、电力等众多工业领域中起着重要作用。在高温高压环境下,阀门材料的性能直接影响着阀门的可靠性和使用寿命。由于高温高压会对材料产生多种不利影响,如强度降低、腐蚀加剧、蠕变变形等,因此选择合适的阀门材料对于确保系统的安全运行至关重要。

近年来,随着工业技术的不断发展,高温高压工况的应用越发广泛,对阀门材料的要求也越来越高。为了满足这些需求,研究人员不断探索新的材料和技术,进而提高阀门在高温高压环境下的可靠性。本文旨在对高温高压环境下阀门材料的可靠性进行系统分析,为阀门的选材和设计提供理论支持。

02.高温高压环境对阀门材料的要求

2.1 高温对阀门材料的影响

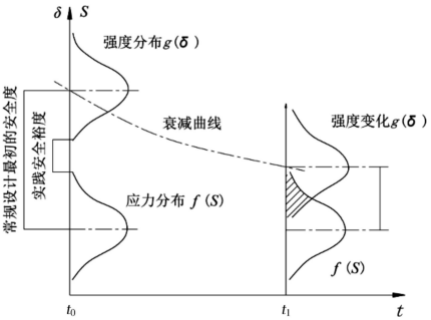

(1)强度降低

在高温环境下,材料强度随着温度的升高而降低,如图1所示。这是由于高温导致材料的原子热运动加剧,晶界滑移增加,从而使材料的强度下降。对阀门材料而言,强度降低可能导致阀门在承受压力时发生变形或破裂,影响阀门的密封性能和使用寿命。

图1 强度影响曲线

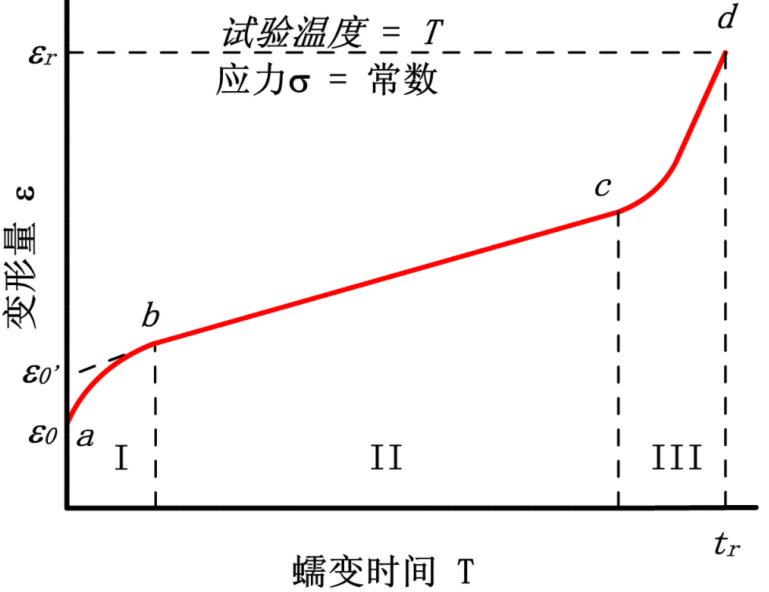

(2)蠕变变形

在高温环境下,材料在长期的应力作用下会发生蠕变变形,如图2所示。蠕变变形是指材料在恒定应力作用下,随着时间的延长而缓慢发生的塑性变形。对阀门材料而言,蠕变变形可能导致阀门密封面失效、阀杆弯曲等问题,严重影响阀门的可靠性。

图2 蠕变变形曲线

(3)氧化腐蚀

在高温环境下,材料容易与空气中的氧气发生氧化反应,形成氧化皮。氧化皮的形成会降低材料的导热性能、增加热阻,同时导致材料的强度降低和腐蚀加剧。对阀门材料而言,氧化腐蚀可能导致阀门表面损坏、密封性能下降等问题。

2.2 高压对阀门材料的影响

(1)强度要求

在高压环境下,阀门材料需具有足够的强度以承受流体压力。若材料强度不足,可能导致阀门在承受压力时发生破裂或泄漏,严重影响系统的安全运行。

(2)密封性要求

在高压环境下,阀门的密封性能至关重要。阀门材料需具有良好的密封性,能够有效地防止流体泄漏。同时,材料的弹性变形能力也需满足高压密封的要求,进而确保阀门在不同压力下保持良好的密封性能。

(3)抗疲劳性能要求

在高压环境下,阀门可能会频繁地开启和关闭,这使得阀门材料承受交变应力的作用。因此,阀门材料需具有良好的抗疲劳性能,能够在长期的交变应力作用下保持良好的性能。

2.3 综合要求

综上所述,高温高压环境对阀门材料提出了以下要求:

(1)良好的高温强度和抗氧化性能,能够在高温下保持足够的强度和稳定性。

(2)良好的高压强度和密封性,能够在高压下承受流体压力并保持良好的密封性能。

(3)良好的抗蠕变性能和抗疲劳性能,能够在长期的高温高压作用下保持良好的性能。

(4)良好的耐腐蚀性能,能够抵抗各种腐蚀介质的侵蚀。

(5)良好的加工性能和可焊性,便于阀门的制造和安装。

2.4 常用材料在高温高压环境下的性能分析

2.4.1 金属材料

(1)碳钢

碳钢是一种常用的阀门材料,具有良好的机械性能和加工性能。在高温高压环境下,碳钢强度随温度升高而降低,但在一定温度范围内仍能保持较好的性能。然而,碳钢的耐腐蚀性能较差,易受腐蚀介质侵蚀。

(2)合金钢

合金钢是在碳钢的基础上加入一定量的合金元素,如铬、钼、镍等,从而提高材料性能。合金钢具有较高的强度、良好的耐腐蚀性能和抗氧化性能,在高温高压环境下表现出较高可靠性。但合金钢价格较高,加工难度相对较大。

(3)不锈钢

不锈钢是一种具有良好耐腐蚀性能的金属材料,广泛应用于阀门制造中。不锈钢在高温高压环境下具有较好的抗氧化性能和耐腐蚀性能,能够有效抵抗各种腐蚀介质的侵蚀。但不锈钢的强度相对较低,在高温下容易发生蠕变变形。

(4)高温合金

高温合金是一种仅可用于高温环境下的金属材料,具有极高的高温强度、抗氧化性能和耐腐蚀性能。高温合金在高温高压环境下表现出极高的可靠性,是某些极端高温高压工况下的首选材料。但高温合金价格较为昂贵,加工难度也极大。

2.4.2 非金属材料

(1)聚四氟乙烯(PTFE)

PTFE是一种具有优异耐腐蚀性能和低摩擦系数的非金属材料,广泛应用于阀门的密封件和衬里。在高温高压环境下,PTFE具有良好的化学稳定性和耐腐蚀性,能够抵抗大多数腐蚀介质的侵蚀。但PTFE的强度较低,在高压下易发生变形,同时其耐高温性能也有限,仅在较低的温度下使用。

(2)石墨

石墨是一种具有良好耐高温性能和耐腐蚀性能的非金属材料,常用于高温高压阀门的密封件和填料。石墨在高温下具有较高的强度和稳定性,能够承受较高的压力。但石墨的脆性较大,易发生断裂,同时其密封性相对较差,需要与其他密封材料配合使用。

(3)陶瓷

陶瓷是一种具有极高硬度和耐高温性能的非金属材料,在高温高压阀门中具有一定的应用前景。陶瓷材料具有良好的耐腐蚀性能和抗氧化性能,能够在极端高温高压环境下保持良好性能。但陶瓷的脆性较大,加工难度也较大,且成本较高。

03.实验案例与数据分析

3.1 实验目的

为验证不同阀门材料在高温高压环境下的可靠性而进行了一系列实验,实验的目的是通过对不同材料的性能测试和分析,评估其在高温高压环境下的强度、密封性、抗蠕变性能和抗疲劳性能等,为阀门材料的选择提供依据。

3.2 实验材料与方法

选择碳钢、合金钢、不锈钢、高温合金、PTFE、石墨和陶瓷等七种常用的阀门材料作为实验材料。

实验方法及步骤包括:

(1)高温强度测试:将不同材料的试样加热到不同温度,在高温下进行拉伸试验,测量其强度和延伸率等性能指标。

(2)高压密封性测试:将不同材料的阀门安装在高压试验装置上,施加不同的压力,测量其泄漏率等密封性能指标。

(3)蠕变性能测试:将不同材料的试样在高温高压下进行长期加载,测量其蠕变变形量等性能指标。

(4)抗疲劳性能测试:将不同材料的阀门在高温高压下进行频繁的开启和关闭试验,测量其疲劳寿命等性能指标。

3.3 实验结果与分析

由表1可知高温强度测试的结果,随着温度升高,碳钢、合金钢和不锈钢的强度逐渐降低,而高温合金的强度则相对稳定。在高温环境下,高温合金的强度明显高于其他材料,表现出优异的高温强度性能。

表1 不同材料在不同温度下的强度变化

材料 |

温度/℃ |

强度/MPa |

碳钢 |

200 |

400 |

碳钢 |

400 |

350 |

碳钢 |

600 |

300 |

合金钢 |

200 |

600 |

合金钢 |

400 |

550 |

合金钢 |

600 |

500 |

不锈钢 |

200 |

500 |

不锈钢 |

400 |

450 |

不锈钢 |

600 |

400 |

高温合金 |

200 |

800 |

高温合金 |

400 |

750 |

高温合金 |

600 |

700 |

由表2可知高压密封性测试的结果,在高压环境下,高温合金、不锈钢和陶瓷的泄漏率较低,表现出良好的密封性能;而碳钢、合金钢、PTFE和石墨的泄漏率相对较高,密封性能有待提高。

表2 不同材料在不同压力下的泄漏率变化

材料 |

压力/MPa |

泄露率/(mL/min) |

碳钢 |

10 |

0.1 |

碳钢 |

20 |

0.2 |

碳钢 |

30 |

0.3 |

合金钢 |

10 |

0.05 |

合金钢 |

20 |

0.1 |

合金钢 |

30 |

0.15 |

不锈钢 |

10 |

0.03 |

不锈钢 |

20 |

0.06 |

不锈钢 |

30 |

0.09 |

高温合金 |

10 |

0.01 |

高温合金 |

20 |

0.02 |

高温合金 |

30 |

0.03 |

PTFE |

10 |

0.5 |

PTFE |

20 |

1.0 |

PTFE |

30 |

1.5 |

石墨 |

10 |

0.3 |

石墨 |

20 |

0.6 |

石墨 |

30 |

0.9 |

陶瓷 |

10 |

0.01 |

陶瓷 |

20 |

0.02 |

陶瓷 |

30 |

0.03 |

由表3可以看出蠕变性能测试的结果,在高温高压下,碳钢的蠕变变形量最大,合金钢次之,不锈钢和高温合金的蠕变变形量相对较小;表明高温合金在高温高压下具有良好的抗蠕变性能,而碳钢的抗蠕变性能较差。

表3 不同材料在高温高压下的蠕变变形量变化

材料 |

温度/℃ |

压力/MPa |

蠕变变形量/mm |

碳钢 |

600 |

30 |

1.0 |

碳钢 |

600 |

40 |

1.5 |

碳钢 |

600 |

50 |

2.0 |

合金钢 |

600 |

30 |

0.5 |

合金钢 |

600 |

40 |

1.8 |

合金钢 |

600 |

50 |

1.2 |

不锈钢 |

600 |

30 |

0.3 |

不锈钢 |

600 |

40 |

0.5 |

不锈钢 |

600 |

50 |

0.8 |

高温合金 |

600 |

30 |

0.1 |

高温合金 |

600 |

40 |

0.2 |

高温合金 |

600 |

50 |

0.3 |

由表4可以看出抗疲劳性能测试的结果,在高温高压下,高温合金的疲劳寿命最长,不锈钢次之,合金钢和碳钢的疲劳寿命相对较短;表明高温合金在高温高压下具有良好的抗疲劳性能,而碳钢的抗疲劳性能较差。

表4 不同材料的阀门在高温高压下的疲劳寿命

材料 |

温度/℃ |

压力/MPa |

疲劳寿命/次 |

碳钢 |

600 |

30 |

10000 |

碳钢 |

600 |

40 |

8000 |

碳钢 |

600 |

50 |

6000 |

合金钢 |

600 |

30 |

20000 |

合金钢 |

600 |

40 |

15000 |

合金钢 |

600 |

50 |

12000 |

不锈钢 |

600 |

30 |

30000 |

不锈钢 |

600 |

40 |

25000 |

不锈钢 |

600 |

50 |

20000 |

高温合金 |

600 |

30 |

50000 |

高温合金 |

600 |

40 |

40000 |

高温合金 |

600 |

50 |

30000 |

3.4 实验结论

在高温高压环境下,高温合金具有优异的高温强度、密封性、抗蠕变性能和抗疲劳性能,是一种极为可靠的阀门材料。但高温合金的价格昂贵,加工难度大,限制了其在一些普通工况下的应用。

不锈钢在高温高压环境下也表现出较好的性能,具有良好的耐腐蚀性能、抗氧化性能和一定的高温强度。但不锈钢的强度相对较低,在高温下易发生蠕变变形。

合金钢在高温高压环境下的性能介于碳钢和不锈钢之间,具有较高的强度和良好的耐腐蚀性能。但合金钢的价格较高,加工难度较大。

碳钢在高温高压环境下的性能相对较差,强度随温度升高而降低,易发生蠕变变形和腐蚀。但碳钢的价格便宜,加工性能好,在要求不高的工况下仍有广泛的应用。

非金属材料如PTFE、石墨和陶瓷在高温高压环境下同样具有一定的应用前景。PTFE具有良好的耐腐蚀性能和低摩擦系数,但是强度较低,耐高温性能有限;石墨具有良好的耐高温性能和耐腐蚀性能,但是密封性相对较差;陶瓷具有极高的硬度和耐高温性能,但是脆性较大,加工难度大。

04.提高材料可靠性的措施和建议

(1)材料选择

根据具体工况条件选择合适的阀门材料。在高温高压环境下,应优先选择高温合金、不锈钢等具有良好性能的材料;若工况要求不高,可以考虑选择合金钢或碳钢。

对于某些特殊的腐蚀介质,可以选择具有良好耐腐蚀性能的非金属材料,如PTFE、石墨和陶瓷等;但在选择非金属材料时,需要考虑其强度、密封性和耐高温性能等因素。

(2)材料处理

对金属材料进行热处理,如淬火、回火等,可以提高材料的强度和硬度,改善其性能。

对非金属材料进行表面处理,如喷涂、浸渍等,可以提高其耐腐蚀性能和密封性。

(3)结构设计

合理设计阀门的结构,减少应力集中,提高阀门的强度和可靠性。

采用密封结构优化设计,如采用多层密封、弹性密封等,可以提高阀门的密封性能。

(4)制造工艺

严格控制阀门的制造工艺,确保阀门质量。例如,采用精密加工技术,保证阀门的尺寸精度和表面质量。对阀门进行严格的检验和测试,确保阀门性能符合要求。

(5)运行维护

定期对阀门进行维护和保养,及时发现和处理阀门的故障。在高温高压环境下,应注意阀门的操作规范,避免过度开启和关闭阀门,进而减少阀门的疲劳损伤。

05.结语

本文对高温高压环境下阀门材料的可靠性进行了全面分析。通过高温高压环境下对于阀门材料的要求、常用阀门材料的性能分析、实验案例与数据分析以及提高阀门材料可靠性的措施和建议等方面的研究,得出以下结论:

(1)高温高压环境对阀门材料提出了严格要求,包括良好的高温强度、抗氧化性能、高压强度、密封性、抗蠕变性能和抗疲劳性能等。

(2)常用的阀门材料包括金属材料和非金属材料,不同材料在高温高压环境下的性能表现各异。高温合金在高温高压环境下具有优异的性能,但价格昂贵;不锈钢和合金钢具有较好的性能,但也存在不足之处;碳钢价格便宜,但性能相对较差;非金属材料在一些特殊工况下具有一定的应用前景,但需要考虑其强度、密封性和耐高温性能等因素。

(3)通过实验案例和数据分析,验证不同材料在高温高压环境下的可靠性。高温合金在高温强度、密封性、抗蠕变性能和抗疲劳性能等方面表现出色;不锈钢和合金钢在某些性能方面具有较好的表现;碳钢的性能相对较差;非金属材料的性能需要根据具体情况进行评估。

(4)为提高阀门材料在高温高压环境下的可靠性,可以从材料选择、材料处理、结构设计、制造工艺和运行维护等方面采取措施。合理选择材料、进行适当的材料处理、优化结构设计、严格控制制造工艺和加强运行维护可以有效地提高阀门材料的可靠性,延长阀门的使用寿命。

综上所述,高温高压环境下阀门材料的可靠性是一个复杂的问题,需要综合考虑材料的性能、工况条件、制造工艺和运行维护等因素。通过深入研究和不断探索,选择合适的阀门材料并采取有效的措施以提高其可靠性,这对于确保高温高压系统的安全运行具有重要意义。