01.概述

蝶阀作为阀门的一种,具有广泛的应用领域和用途。大口径蝶阀作为一种直角回转的高级控制阀,因其广泛的应用领域和用途在工业生产、环保与能源、建筑及农业等领域中发挥着重要作用,被广泛运用于各种工业系统中。许多学者对蝶阀的结构及流动特性做了相关的研究及分析。沈洋等研究了蝶阀开度的精确控制,并利用CFD软件对蝶阀随蝶板开度连续变化时的流场进行了仿真模拟,分析了蝶板处于不同开度时蝶阀内流体的速度场和压力场分布规律。刘健等对大口径蝶阀在不同开度下的流场进行了三维数值模拟,研究了蝶阀的流阻系数和流通性能。综上,目前针对蝶阀流动特性的研究已比较深入。

此外,学者们还针对蝶阀的应力应变展开了广泛的研究。Huang等利用流体数值模拟对蝶阀内不可压缩流体的流场进行三维数值分析,得到流场速度与应力云图。Kwak等对低温蝶阀的不同密封结构进行热力耦合分析,对气密性进行评估并提出了优化方案。冯权等利用workbench仿真软件,结合瞬态热-结构耦合理论,对蝶阀的阀体进行有限元分析,发现介质温度、施加压力、以及设置的边界条件对阀体平均应力和阀体变形量均有较大影响。张伟政等通过改变蝶板背部的弯曲角度,有效地减小了蝶板与阀杆的应力和变形。潘伟亮等基于Workbench对DN200型硬密封蝶阀进行了水压试验工况的结构强度分析,结果表明水压试验工况下,蝶阀阀体的最大应力值小于材料许用应力,可满足强度要求。

本文研究的蝶阀为DN3000的大口径三偏心多层次金属密封蝶阀,其自重较大,所导致的应力应变必须纳入考虑。因此,本研究使用Workbench软件,分析DN3000蝶阀在自重以及内压下的应力应变分布,验证阀门的可靠性。

02.建模及简化

2.1 几何模型

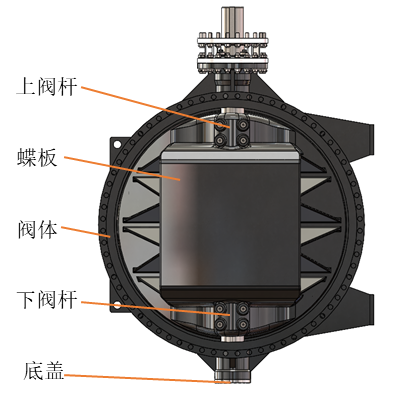

本文以DN3000、PN10的三偏心多层次金属密封蝶阀(低真空)为研究对象,阀门结构如图1所示。

图1 蝶阀模型

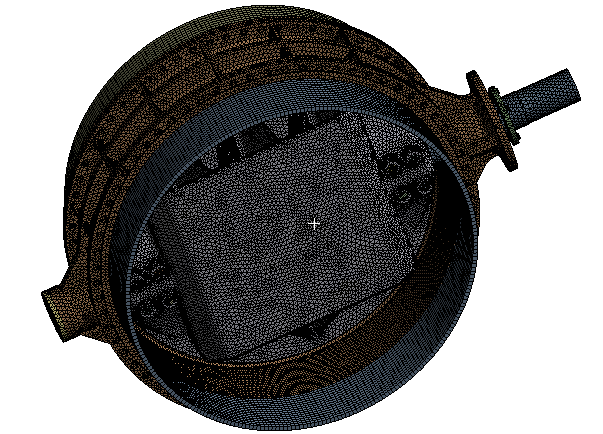

在进行有限元分析之前,首先对结构无影响或影响较小的零件进行简化处理,之后将模型导入Ansys Workbench,利用Ansys Meshing进行网格划分,采用SOLID187和SOLID186单元对整体结构进行离散,网格模型如图2所示,共包含578409个单元及1012466个节点。

图2 网格模型

2.2 材料分配

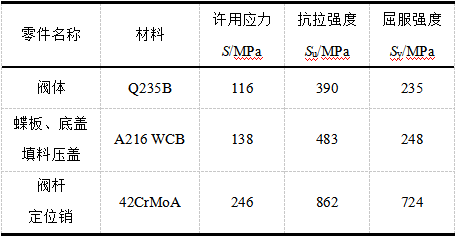

阀门所使用的部分材料及其参数如表1所示,其中阀体的许用应力已乘焊缝质量系数0.85。

表1 球阀材料表

2.3 边界条件

阀门的计算载荷包括自重、内压及扭矩,其中内压载荷主要用于验证承压件的强度,扭矩载荷用于验证上阀杆及销轴的强度。

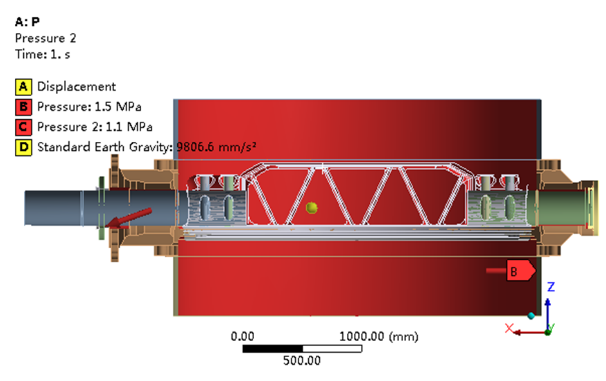

阀门在内压下的计算模型如图3所示,在阀体内部施加1.5倍的公称压力即1.5 MPa,在蝶板正向承压面施加1.1倍的公称压力即1.1 MPa,在填料压板与填料压套接触面施加1.1 MPa内压,在入口和出口接管面施加固定位移约束。

图3 阀门在内压载荷下的计算模型

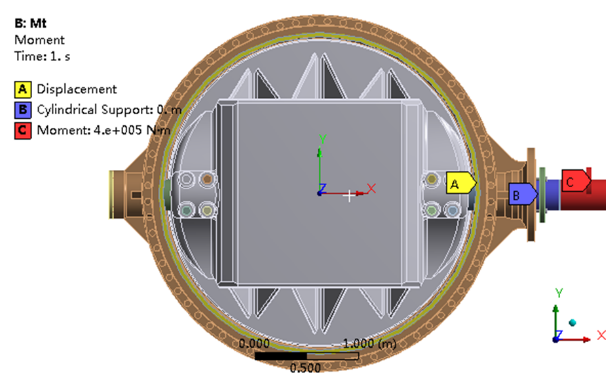

阀门在扭矩载荷下的计算模型如图4所示,在阀杆端部施加400000 N·m的扭矩,在入口和出口接管面施加固定位移约束。

图4 阀门在扭矩载荷下的计算模型

03.结果与讨论

3.1 应力及变形判定依据

按ASME第VIII卷第二册,应力评定只涉及总体一次薄膜应力以及局部薄膜应力与一次弯曲应力之和。在总体结构不连续区域,局部薄膜应力与弯曲应力(包括二次弯曲应力)均按局部薄膜应力加一次弯曲应力评定。

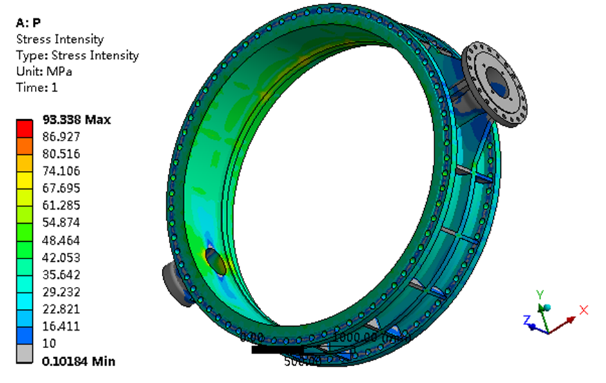

3.2 阀门整体应力分析

阀体在内压载荷下的应力云图如图5所示。从图中可以看出,应力最大值分布在筒体与阀颈交接区域,最大值为93.3 MPa,小于材料的许用应力。在密封圈与阀体接触区域,受蝶板密封压力的作用,应力值较其他区域偏大。因阀体外表面有纵向和横向的加强筋,故外表面应力较小,应力值在30 MPa左右。

图5 阀体应力分布

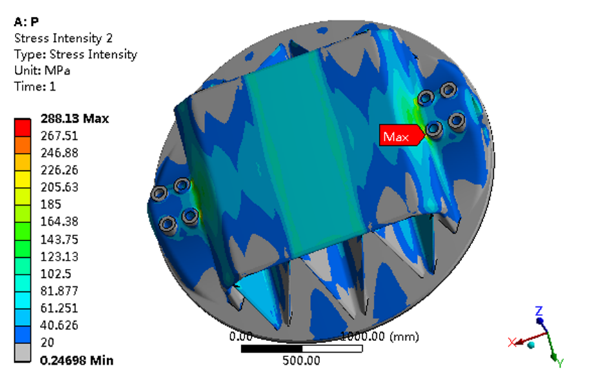

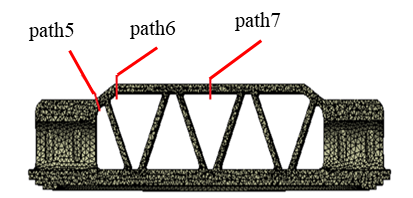

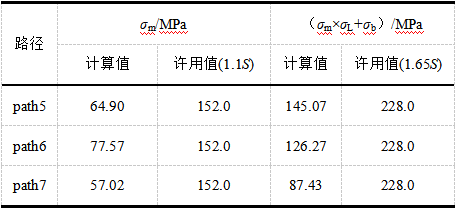

图6为蝶板在内压载荷下的应力分布,蝶板正常承压,整体向承压反向弯曲,故蝶板桁架承受较大的弯曲;同时因偏心的影响,蝶板大端向反向倾斜。应力最大值分布在桁架区域,最大值为288 MPa,该应力值较大,需要通过应力路径对较大应力区域进行应力线性化分析,按JB-4732-1995(R2005)标准5.3节[16]规定,各项应力强度值应依次满足下列要求:(1)一次总体薄膜应力Pm≤KSm;(2)一次局部薄膜应力PL≤1.5KSm;(3)一次薄膜加一次弯曲应力强度PL+Pb≤1.5KSm。其中K为载荷组合系数,由于该工况下不存在风载荷与地震载荷,因此K=1.0;Sm为设计应力强度,数值为设计温度下屈服强度Rtp0.2/1.5。应力线性化路径选取如图7所示。

图6 蝶板应力分布

图7 应力线性化路径

蝶板应力线性化结果如表2所示,可以看出,虽然蝶板筋板区域的应力集中很大,但薄膜加弯曲应力值不是很高,蝶板危险截面的应力值均在应力限值内,主要是因为该区域倒角后蝶板比较厚,减弱了蝶板所受的弯曲应力。通过评定表明应力全部满足标准要求。表2 蝶板应力线性化结果

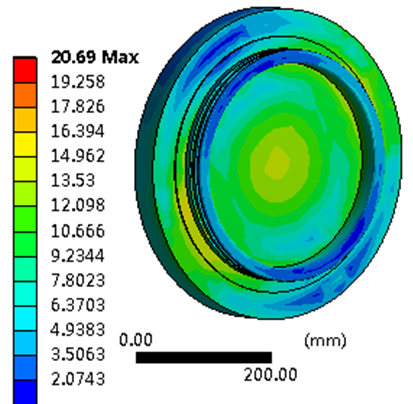

图8为底盖在内压载荷下的应力分布,应力最大值为20.69 MPa,中间承弯区域应力值为20 MPa左右。无论是应力最大值还是主要承压区域的应力均远小于薄膜应力许用值(1.5S=207 MPa)。

图8 底盖应力分布

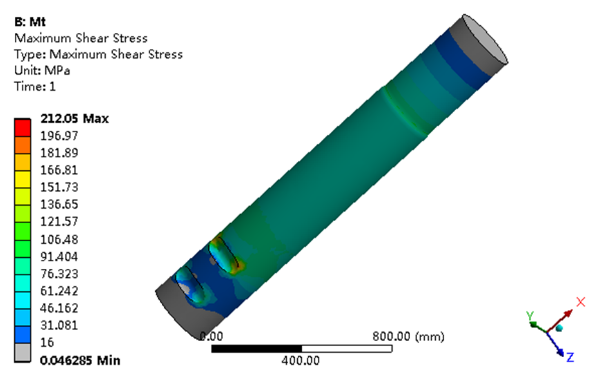

阀杆底部通过销轴与蝶板连接,上部通过将键与执行机构连接,承受扭矩作用,因此阀杆所受的应力主要由施加的扭矩产生。图9为阀杆在弯矩载荷下的应力分布,阀杆与销轴孔连接区域出现应力集中,最大可达212 MPa,其他部位的最大主应力在90 MPa左右。通过在阀杆销轴部位建立坐标系,插入应力评定截面,来评定该区域的扭应力。

图9 阀杆应力分布

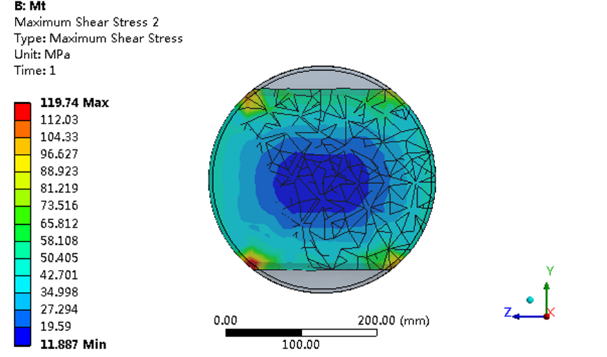

对销孔切除部位画应力截面,以此分析阀杆承受扭矩的扭应力,分析结果如图10所示。中心区域的应力值为20 MPa,边缘极小区域的应力为119.7 MPa,平均值为33.7 MPa,均小于阀杆的应力许用值(0.8S=197 MPa)。

图10 阀杆与销轴接触区域应力平面图

在阀杆头部变径区域画应力截面,分析该部位阀杆扭应力,分析结果如图11所示。中心区域的应力值为8 MPa,边缘区域的应力为82 MPa,平均值为53.1 MPa,均小于阀杆的应力许用值(0.8S=197 MPa),通过以上校核,阀杆的强度满足标准要求。

图11 阀杆头部变径区域应力平面图

3.3 阀门整体应变分析

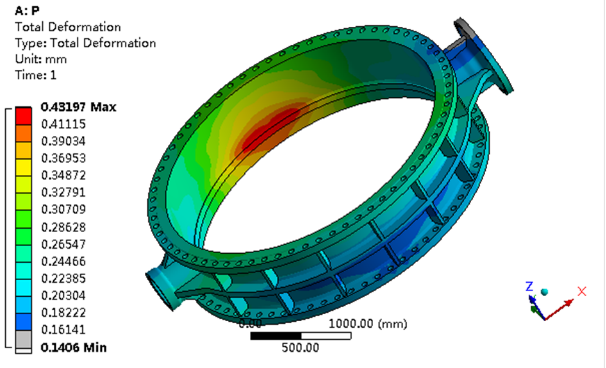

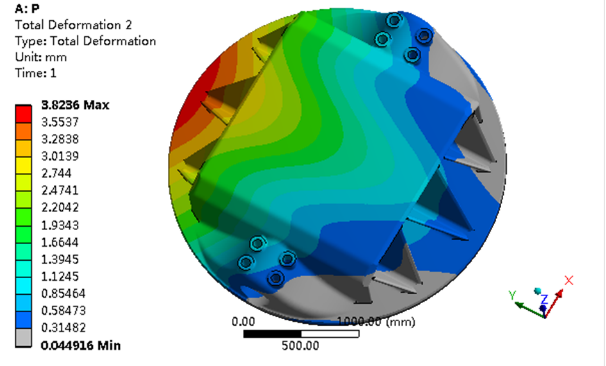

图12及图13分别为阀门承受内压载荷时阀体及蝶板的变形分布云图。从图中可以看出阀体的最大变形值为0.43 mm,分布在蝶板大端密封圈与阀体接触区域;蝶板的最大变形值为3.8 mm,分布在蝶板的大端。阀体及蝶板的变形均不呈中心对称,这是由于阀门自重导致的,阀门整体尺寸较大,使得沿重力加速度方向上的变形量大于其他方向。

蝶板大端的最大变形量远大于阀体与蝶板大端接触区域的最大变形量,而另一端的变形量与阀体的变形量相差不大,考虑密封圈在装配时被压缩,因此阀门的密封性能能够满足要求。

图12 阀体变形分布

图13 蝶板变形分布

04.结语

通过上述对阀门各零部件的建模、网格划分、加载、分析、后处理,经应力分析与评定后可以得到以下结论:

(1)在分析压力1.5 MPa工况下阀体、底盖的强度满足标准要求。

(2)在分析压力1.1 MPa工况下蝶板、填料压盖的强度满足标准要求。

(3)在扭矩400000 N•m工况下阀杆的应力满足标准要求,销轴的应力满足标准要求。

(4)内压载荷下阀体变形较小。