01.概述

近年来,国内外在水下阀门控制系统领域取得了显著进展。国外方面,西方国家凭借先进的研究技术与雄厚的科研实力,开发出多款高性能的水下阀门控制系统,广泛应用于海洋工程领域。国内方面,随着国家对海洋战略的重视,相关科研机构与企业也加大了对水下阀门控制系统的研发力度,取得了一系列重要成果,但与国际先进水平相比仍存在一定差距。

当前水下阀门控制系统从传统的机械式控制到现代的电液式、全电式控制,技术不断更新迭代。特别是随着传感器技术、通信技术、控制算法及材料科学的进步,水下阀门控制系统的响应速度、控制精度、可靠性及耐环境性能均有了大幅提升。

水下阀门控制系统广泛应用于多个领域,如海底油气开采,海底隧道、跨海大桥等建设中的水下管道系统、深海探测、水下污水处理等;与此同时,水下阀门控制系统也面临临诸多技术挑战,如高压环境、复杂水流、通信难题、能源供应等问题,其性能的稳定性和控制的精准性直接影响整个系统的安全运行与效率。因此,研究并开发高效、可靠的水下阀门控制系统,对于提升水下作业能力、保障海洋工程安全、促进海洋经济可持续发展具有重要意义。

本文从水下阀门生产系统入手,总结了全液压式、电液复合式以及全电式水下生产系统的优缺点,并在此基础上,综述了水下阀门控制系统的技术创新与研究。从智能化与自动化、模块化与集成化等几个方面探讨了其应用现状与研究进展。

02.水下生产系统分类

水下开采技术是现代工业发展中的一个重要领域,随着海洋资源的不断开发和利用,水下开采技术经历了从浅水区域到深水区域,再到超深水领域的不断演进过程。在这个过程中,水下生产系统也随着开采环境的变化而不断发展和完善。

在浅水区域,水下开采技术主要面临着水流速度、水压、水温等自然因素的影响。为了适应这些环境,早期的水下开采技术主要采用简单的挖掘和运输设备,通过人工或机械方式将矿石或矿物从海底挖掘出,随后运输到岸上进行加工和处理。这种技术不仅效率低下,而且对环境造成了很大的破坏。

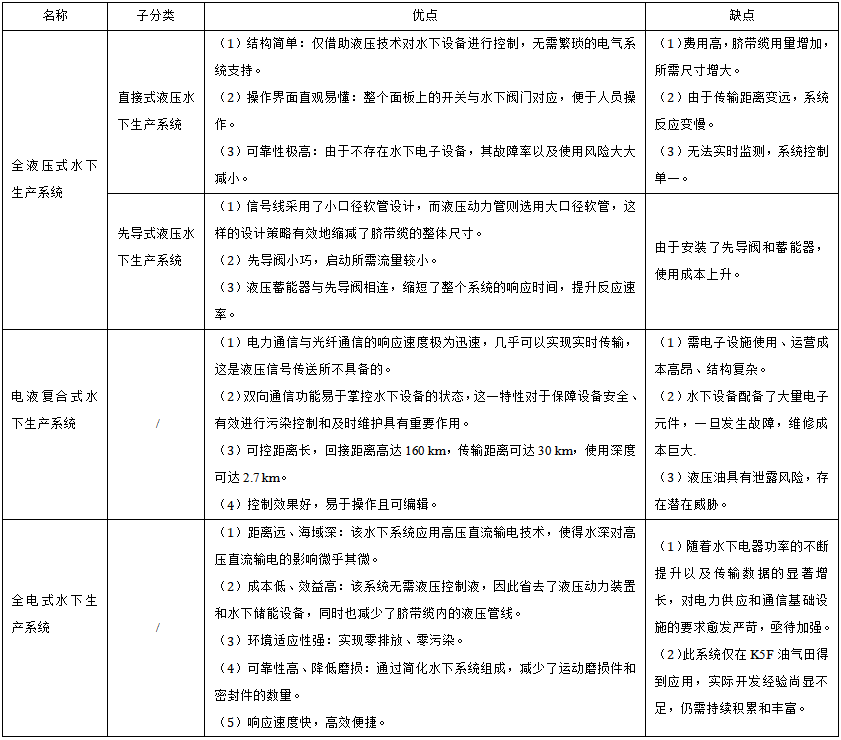

随着技术的不断进步,深水区域的水下开采技术得到了快速发展。在这个阶段,水下生产系统开始采用更加先进的设备和系统,如深海潜水器、水下机器人、水下摄像头等,以适应更加复杂和危险的工作环境;这些设备的引入使得水下开采变得更加高效和安全。水下生产系统分类与优缺点如表1所示。

表1 水下阀门系统分类与优缺点

随着水下生产技术的持续演进与完善,新技术的涌现为深水资源的开发注入源源不断的动力与广阔的发展前景。然而,深水环境的复杂性和挑战性也日益凸显,对水下生产技术提出了更为严苛的要求。

目前,全球水下设备的研发使用和设备多样性中,Cameron、FMC、GE和Aker等先进公司占据主导地位,形成了技术壁垒较高的市场格局。相较之下,我国在这一领域起步较晚,但进步迅速。为了自主可控和装备国产化,我国大力支持水下生产系统的技术研发,推动技术创新与产业升级,争取在全球水下生产技术领域占据更为重要的地位。

03.水下阀门控制系统关键技术

水下阀门控制系统是一种专门设计用于水下环境、实现对流体(如水、油、气等)流动进行精确控制的自动化系统。该系统通过集成传感器、控制器、执行机构等关键组件,能够远程或自动地控制水下阀门的开启、关闭、调节等动作,从而满足各种水下作业对流体管理的需求。

3.1 智能化与自动化

在当前的水下阀门控制系统发展领域中,智能化技术发挥着核心作用。随着科技的进步,传统的机械式阀门控制方式已无法满足复杂多变的工况需求,而智能化技术的引入则有效推动了水下阀门控制系统向更自动化、精准化、远程化的方向迈进。

表2 水下阀门驱动方式的几种组合方式

组合方式 |

主要操作 |

辅助操作 |

应用水深 |

潜水员+液压 |

液压 |

潜水员 |

浅水(<100 m) |

潜水员+电动 |

电动 |

潜水员 |

浅水(<100 m) |

ROV+液压 |

液压 |

ROV |

无限制 |

ROV+电动 |

电动 |

ROV |

无限制 |

纯电动 |

电动 |

无 |

无限制 |

在硬件层面,智能化技术深度融合了现代传感技术、微电子技术、通信技术以及计算机科学等多个领域的最新成果,通过紧密集成在控制系统内,实现了对设备的高度自动化和智能化管理。在水下阀门应用中,传感器网络能实时捕捉关键状态信息,为系统的智能决策与优化提供数据支持。控制器则根据预设逻辑程序和接收到的反馈信号,精确控制执行器的动作,实现阀门开启、关闭及调节过程的精准调节。

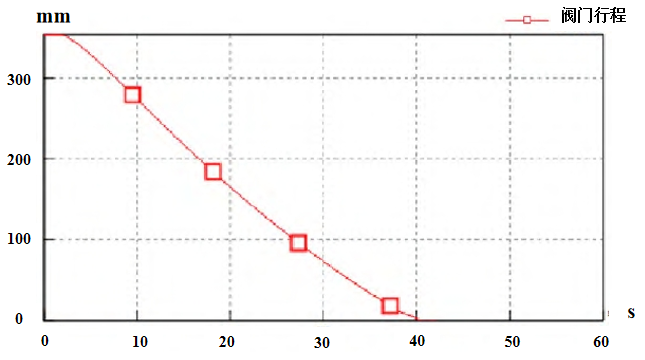

王道明运用SimulationX软件对水下隔离系统进行了优化升级,通过仿真模型计算与模拟,经过对比分析,发现优化后的系统能够显著提升响应速度达41秒,如图1所示。

(a)优化前

(b)优化后

图1 优化前后的系统反应时间

结合物联网技术,智能化水下阀门控制系统可突破物理空间的限制,通过无线通信网络与云端平台建立紧密联系。这使得系统能够实时上传工作状态数据和监测信息至云端,经过大数据分析后,再返回优化指令或预警信息,极大提升了系统的运维效率和管理水平。刘培林借助AMESim仿真软件,对水下液压控制系统进行了动态仿真,该仿真不仅为脐带缆的选用和配型进行比较和分析,更对水下设备的控制系统所需设备和电子元件提供有效的指导意义。

钱文聪对安全阀控制系统进行设计,如图2所示,实现了脐带缆总线与平台通讯,控制系统传输监测数据,在平台紧急情况或生产需要时下达指令;井口压力异常时自动关闭安全阀;液压系统漏失时自动补压;电力丧失时安全阀自动关闭等功能。

图2 安全阀控制系统原理图

此外,人工智能算法的引入更是为水下阀门控制系统的智能化水平带来了质的飞跃。通过深度学习、神经网络等先进AI技术优化控制策略,系统能够自主识别工况变化,自适应地调整控制参数,有效提高控制精度和响应速度。同时,智能诊断功能可预防潜在故障的发生,显著增强系统的稳定性和使用寿命。

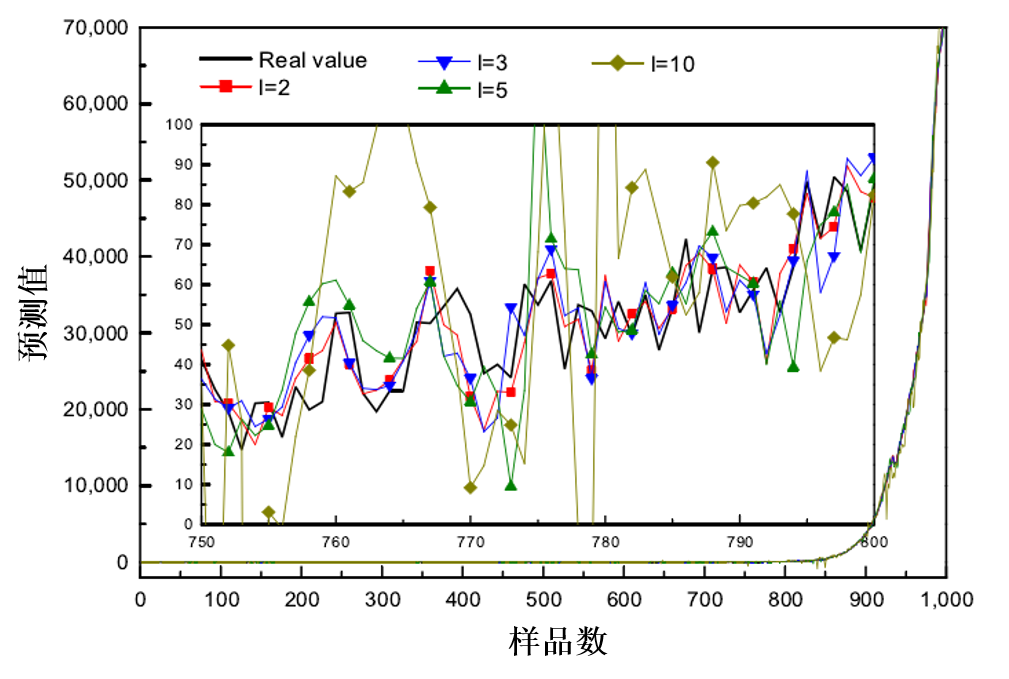

贾创使用自回归滑动平均模型进行故障预测,利用经验模态分解方法对传回的水下阀门实时数据进行及时整理和汇总;并利用滑动窗口实时评估,结合多步预测方法,提高了预测的准确度,如图3所示。

图3 多步预测结果

3.2 模块化与集成化

模块化设计是一种将复杂系统分解为若干独立、可互换的功能模块的设计方法。在水下阀门设计中,模块化设计原则旨在通过标准化的接口和接口协议,将阀门的驱动机构、控制单元、传感器等关键部件封装成独立的模块,实现快速组装、灵活配置和便捷维护。这种设计方法不仅提高了阀门的可靠性和可维护性,还降低了生产成本和库存压力。

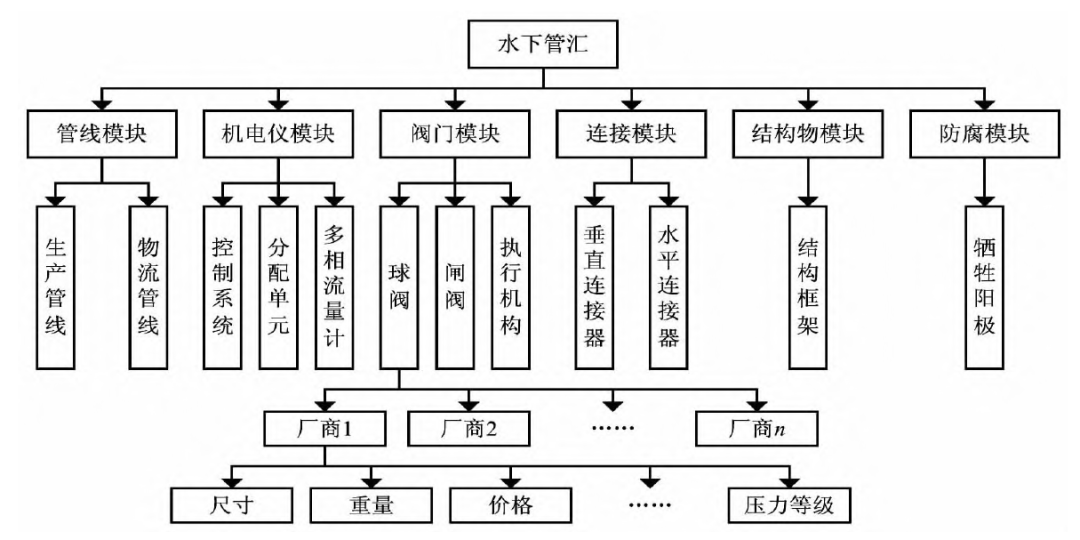

郭鸿飞通过对水下管汇案例的汇总分析和总体布置原则的总结,完成了水下管汇设计模块的拆分,如图4所示;建立了不同模块的数据库,以及总体设计实施方案、总体管汇单元部件模块的设计和规划、智能装配等功能。

图4 水下管汇模块划分

温锦成利用BIM技术对集水井立管及阀门进行模块化设计和加工,相较于传统安装方式,装配式施工能极大地提高施工速度。

集成化控制系统是水下阀门模块化与集成化的核心。该系统通过高度集成的硬件和软件平台,实现对各功能模块的统一管理和协调控制。集成化控制系统不仅提高了系统的自动化水平和智能化程度,还实现了对阀门状态的远程监控和故障诊断。此外,通过集成化设计,还可以优化系统的能源利用效率,降低能耗和排放。

04.结语

水下阀门控制系统将成为海洋工程和环保领域的关键组成部分,其技术发展路径将主要围绕智能化、集成化、高效化以及安全化四大方向持续演进。随着物联网、大数据、人工智能等前沿技术的日益成熟,水下阀门控制系统将具备更强大的自我学习、自我适应和自我诊断能力,能够实时监测并智能调控水下流体的流动状态,精准应对各种复杂的工况环境和突发状况,实现真正意义上的远程操控和自动化管理。