01.概述

多晶硅硬密封球阀设计是一种新能源工业领域的阀门设计技术。目前国内的多晶硅企业都在进行技改,将多晶硅提纯到99.9999999%太阳能级。目前多晶硅硬密封球阀存在一些问题,如防尘性能不达标、密封性能不稳定、硬度值低于多晶硅粉粒、材料不耐腐,从而导致密封层脱落、耐高温性能不足等。因此,开发一种新型的多晶硅硬密封球阀设计技术具有重要的意义。

在多晶硅管线使用中需要考虑的因素有很多,特别是流化床硬密封球阀,因流化床工序是整个多晶硅工艺线最核心、工况最复杂工段,首先需要解决密封喷涂层的防腐性能、敷熔层结合强度问题;其次需要注意阀门结构的防尘功能、阀门自清洁自研磨功能,阀门运行防尘不良会导致阀座或球体卡死无法运动。其中防尘功能、自清洁与自研磨功能是多晶硅硬密封球阀设计中的重点,防尘功能的好坏直接决定阀门的使用性,防尘功能可以确保阀门件的正常运行,满足阀门所需要的密封性能。自清洁与自研磨设计需要选择合适的密封材料及喷涂工艺,并采用合理的密封结构,以提高阀门的密封性能。此外,还需要对阀门的密封性能进行严格的测试和评估,以确保阀门的密封性能满足设计与管线使用要求。

02.现状分析及存在的问题

通过这些年对多晶硅的调查及分析,确定出目前所有生产的多晶硅管线一直存在硬密封球阀使用周期短的问题,对不同厂家的阀门进行拆解,发现主要存在以下几个方面问题:

(1)阀门结构过于简单,无法进行防尘。由于多晶硅粉粒度很低是水泥的1000倍左右,并且随着管线推动输送介质的作用,易进入运动机构,会导致活塞因硅粉堆积而卡死,造成功能失效。

(2)阀门设计时只考虑硬度,忽略了防腐性能。市场上众多企业只知道多晶硅硬度高,但忽略了防腐,管线反吹扫后的降温四氯化硅和三氯氢硅会冷凝产生液体并形成物质垢,液体通过密封层渗入到本体结合区从而产生腐蚀,因阀门的启闭过程为挤压性摩擦运动,所以当腐蚀部受启闭挤压摩擦运动,挤压力会导致密封面喷涂层因腐蚀结合强度不够而脱落,阀门无法实现有效密封。

(3)阀门球腔因硅粉沉积并受球启闭运动的挤压,会导致阀腔的硅粉越挤压越紧密。由于球体没有设计自动清理阀腔的功能,只会将积在阀腔的硅粉越挤越紧密,从而导致球体因阀腔内硅粉的堆积和挤压紧密而完全抱死,导致球体无法通过受执行动作力的推动而正常运动。

(4)阀门密封性能失效,硅粉的冲刷力较大且粘连性强。阀门在运动时球体或阀座密封面上的硅粉由于粘合性特别强,常规硬密封阀门的挤压排除无法将球体与阀座密封面的硅粉清除干净,密封区的硅粉以及进入球体与阀座吻合密封间的硅粉如无法及时排出,会导致密封面擦伤或挤压拉伤,从而失去自研磨功能,如无此功能密封将失效。

03.解决对策

根据上述阀门技术难题,通过与各多晶硅生产厂家技术人员及各类材料生产企业进行技术讨论交流,针对各项难题进行逐项技术研究与研发,将全部难点的研发方案进行试验与小批次试产。经多家多晶硅生产企业、多批次管线正常使用,最终确定整体研发或改进结构。目前此结构的多晶硅硬密封结构球阀在整个多晶硅管线、最复杂流化床出口段进行大批量投产使用,经各多晶硅生产企业正常使用2年后进行管线整体大检修,对拆解的多晶硅硬密封球阀进行测试,其密封性能仍然符合使用标准,可继续安装至管线正常工作及使用。多晶硬管线使用2年后进行大检修,拆解阀门后所有功能都非常完好,效果如图1所示。

(a)管线正常使用2年

(b)拆解阀门效果

(c)执行部位防尘效果

图1 检修效果

本结构已申请专利(防尘自密封ZL201920205040.8)(防腐耐冲刷ZL202020682600.1),后面将逐项进行分析。

3.1 防尘阀座

前文提到因多晶硅粉粒度非常细,且管线的推动介质是氮气或混合氢气,气体吹动硅粉会直接进入阀座运动件,很快活塞部的硅粉沉积便会将阀座推动件填满,被介质填满的活塞运动件,在受外部执行力的运作时将无法执行需要的动作,从而导致失去应有的功能,造成阀门无法密封或发生安全事故。

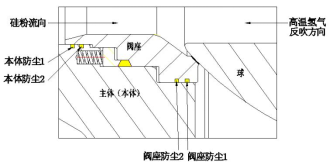

新型阀座根据此情况进行了多层次多方位的防护,将阀座与本体所有吻合面都进行防尘设计(图2)。但在进行防尘设计时要充分考虑,此功能是否会受管线介质力及温度的影响,不同的管线压力及不同的管线温度将会对管线运动件产生不同的膨胀。

如果设计时将膨胀系数加大,会导致管线在工作中因温差无法完全达到防尘功能,多晶硅粉粒就会随助推介质将多晶硅粉粒推入弹簧,导致弹簧运动功能失效,从而造成阀座与本体防尘功能失效。反之如果设计时将膨胀系数的间隙设计过小,在温差变化或高温时,会因部件受热膨胀原理,导致本体与阀座发生卡死从而无法运作。所以通过各类计算及现场调查及了解才能得出合理的间隙值,引用表1、表2来设计掌控各配合间隙系数公差。

图2 多晶硅防尘阀座

3.2 复合喷涂密封层

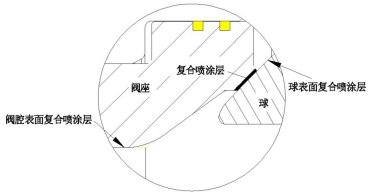

在多晶硅使用管线中,工况复杂不仅仅是硬度高或腐蚀性,还需要考虑管线反向清扫,因用的是高温氢气,反吹完后温度会下降,管线中的四氯化硅和三氯氢硅就会冷凝产生液体,液体在管线中就会与接触件通过毛细管效能渗入到喷涂层的敷熔层中,如果涂层不具有良好的防腐功能,就会导致结合区因材料不同从而腐蚀量不同。腐蚀会从最易腐蚀部位开始,经腐蚀后的材料会产生间隙层且结合强度会变低。在阀门开关过程中,因开关件是90°来回运动并承受挤推摩擦而启闭转动,转动的挤压摩擦力会将具有腐蚀间隙或结合强度低的涂层挤裂从而导致涂层破损或脱落。

若只解决防腐,多晶硅的高硬度又会在运动过程中将阀座或球体运动受力面划伤或拉伤导致密封失效。通过了解,很多阀门生产商用的密封材料通常为碳化钨,虽然碳化钨的硬度能满足多晶硅硬度要求,但不具备防腐性能,所以出现了上述密封喷涂脱落现象。新型喷涂材料完全解决了上述防腐与高硬度的问题,新型复合喷涂材料主要成分是铬、镍、钨、碳等元素,根据硬度值进行成分百分比的配比来实现HRC70~HRC75,或者直接采用牌号WC73-Cr3C220-Si7进行两次性的热喷涂,复合喷涂面如图3所示。

图3 多晶硅硬密封阀复合喷涂

3.3 自研磨与自清洁功能

多晶硅管线阀门使用工作中要求阀门必须具备两端都能独立防尘及密封,因为管线需要反吹扫,所以必须在对应的不同工作流向端的阀座都应具备防尘及密封结构。多晶硅硬密封球阀的两边阀座都能独立地切断进出口端的介质,实现双阻断、双自研磨与自清洁功能。

硅粉颗粒细微且容易结块同时硬度特别高,通常硬度在HRC56~HRC63,并且在开车运行生产的管线内介质的传输冲击力会对密封面造成冲刷,所以管线在密封连接区需要设计能满足切断、刮除粘连、密封结合区能自研磨修复、修复过程中的研磨硅粉可以及时排出密封区的各类功能。

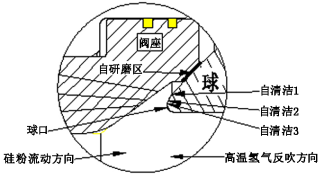

由于阀门阀腔内部结构,阀腔会有空间存在,但介质流动会受到部分阻力,管线的传输或吹扫无法实现全流通,便将部分硅粉沉积在阀腔或部件角落,在经过阀门启闭过程中推力的挤压及反吹后,降温的液体会使硅粉挤紧成块。如果阀门结构设计没有自清洁或自研磨功能,阀门将会很快失去在外部运动力推动下应有的转动能力,因阀腔的硅粉将球抱死及阀座卡死无法进行转动,从而导致阀门的启闭失效,阀门无法正常启闭也就面临阀门密封失效。因此本结构在阀座设计上利用了阀座自带的密封区上下端两面的刮刀,通过开启或关闭实现不同方向运动切刮,以清除阀座表面及球体密封面的硅粉,并在球体的球口部位设计清理硅粉的功能。

阀座自清洁与自研磨功能分别如下:

(1)自清洁先是设计刮刀功能,本设计在阀座的密封区上下部都有刮刀功能,且刮刀面与密封面材料及硬度一致,刮刀面必须高于阀座面至少2mm以上(图4)。刮刀清洁原理主要是通过外部推动阀杆传输到球体,通过球体在阀腔中的90°来回转动实现阀门开启或关闭。因球体运动实现阀座上下部位设计的刮刀与球体密封面挤压结合受力,将球面与阀座面的粘连硅粉切断、刮除,能有效地排除硅粉粘连或堆积在密封区对阀门密封的影响。

(2)自研磨是设计在阀座面的功能,因管线运行中硅粉对阀座密封面及球体密封面的冲刷,需要进行随时性修复的研磨功能。阀门运行过程中虽然经过球体与阀座的运动挤压切断、刮除,但仍有少许细微的硅粉因无法通过刮刀除尽,从而进入到球体与阀座的密封吻合区。根据球体与阀座的运动原理,通过球体与阀座挤压摩擦将少许的硅粉变为研磨材料,对球体与阀座密封的所有接触区进行研磨,始终保持密封区的紧密结合性能。研磨过程中,会随着球体在不同角度的运动将研磨后的硅粉排除密封区。如图4所示,此功能设计可实现阀门在管线中边使用边研磨,可保证密封面永久吻合有效。

自研磨功能在设计时应特别注意密封面,不能为了实现研磨功能而将密封面设计过宽,过宽的密封面设计会导致阀门启闭力扭矩加大,并在进行自研磨时无法将硅粉通过转动全部排除密封区,残留在密封区的硅粉将会影响密封性能,同时夹在密封区的硅粉在阀门运动时也会导致密封面拉伤,从而造成密封区失效密封。

图4 多晶硅硬密封阀座自清洁与自研磨结构

除以上两方面外,在球体上还有一个自动清理阀腔堆积硅粉的功能。因阀腔无法达到完全通畅或保证全无死角,也就导致硅粉到达这些部位后无法全部排除,硅粉就会越堆积越多,当填充满后,通过球体运动会将硅粉挤压紧,加上管线反吹扫产生的液体或湿度将硅粉粘连成硬块。如无法将接触到球体的硅粉切除,最终球就会被硅粉完全抱死,无论多大的外力都无法使球转动,从而无法实现阀门启闭功能。同时,阀腔堆积的硅粉也将阀座从平面往下挤压,使阀座弹性失效。所以在此球口端清洁功能就尤为重要,球体设计过程中也应考虑上述阀腔硅粉堆积成块后会将球抱死的情况,因此在设计时要充分考虑到在球口端设计出不同的清洁面,以确保能够对硅块进行逐级清除。清除面一定要多层次,如切除面过大,无法将硅粉直接切除,只能进行多次切除,便可达到球体动作的空间,如图5所示。

图5 多晶硅硬密封球体自清洁与自研磨结构

04.结语

综上所述,目前多晶硅行业的工况介质复杂,决定了此类特殊苛刻工作条件下硬密封球阀需要具备高效的防尘、防腐、耐高温、耐低温、自清洁、自研磨、高硬度、耐冲刷等功能。此结构已进行多年大批量生产,提供给国内多家大型多晶硅生产企业使用。经调查,阀门在一个生产周期检修后还能继续投入使用,阀门结构值得信懒。

因此需对之前的多晶硅阀门结构进行一定的设计改进,这样可以更好地保证多晶硅硬密封球阀在管线的使用寿命,减少停车维护,降低投入成本,提高产能,从而更好地保障阀门生产企业与多晶硅生产企业的稳定合作,增加共同利益。