“核电阀门是指在核电站中核岛N1、常规岛CI和电站辅助设施BOP系统中使用的阀门。从安全级别上分为核安全Ⅰ级、Ⅱ级、Ⅲ级、非核级。其中核安全Ⅰ级要求最高。核电阀门在核电站中是使用数量较多的介质输送控制设备,是核电站安全运行中的必不可少的重要组成部分。它的主要作用包括流量调节、压力控制以及隔离管道中的污染物,防止泄漏和放射性物质的扩散。”

核电阀门特性

01.数量繁多

核电阀门在核电站中是使用数量较多的介质输送控制设备,是核电站安全运行中必不可少的重要组成部分。据统计,一座具有两台100万kW机组的核电站有各类阀门3万台。

02.品种规格

多阀门种类有闸阀、截止阀、止回阀、蝶阀、安全阀、主蒸汽隔离阀、球阀、隔膜阀、减压阀和控制阀等十几个品种。每种阀门又有不同规格和名称,例如,蝶阀就有海水衬胶蝶阀、橡胶密封蝶阀、金属硬密封蝶阀等。

03.标准要求高

核电站用的阀门必须符合RCC-M、ASME标准,特别是安全级阀门。在核电站用的阀门中,有一次冷却系统使用的阀门,因为这种介质的内部有放射性的辐射,对阀门的密封极其严格,绝对不允许有一丝的泄漏,也就是要求阀门的可靠性要非常之高。

总之,核电站用的阀门具有如下特征:(1)要求高度的可靠性。

(2)需采取杜绝泄漏的有力措施。

(3)其构成材料必须选用防止放射性污染的材料,并向高技术、高参数、耐强腐蚀、高寿命方向发展。

核级阀门制造过程中常见质量问题及原因分析

核设施在调试运行期间,因阀门质量问题导致停机的现象屡有发生,常见的故障和问题有:内、外密封失效、功能失效等情况,给核设施的安全运行带来潜在隐患。阀门产品质量问题,多因设计缺陷、制造不良、安装或使用不当造成。

据统计,造成核级阀门质量问题的原因多为制造过程质量失效所致,其原因为受企业规模、管理团队和投资成本等因素影响,使部分企业在核级质保体系建立和运行控制过程中,出现组织机构不健全、规章制度不完善、人员配置不合理、质量体系两层皮、机加能力不匹配、场地环境不满足、监督管理有漏洞等现象,使生产过程质量失稳,如原材料铸锻件复验时,化学成分中硫磷等元素含量不满足标准要求,或外观存在气孔、砂眼、机械划痕等缺陷;热处理过程保温温度、时长或加热速度等不满足工艺要求;焊接人员无资质或焊接过程工艺参数超差,导致焊缝不合格;机加工过程中,因机床精度调整不当或工装选择不当,导致零部件位置形状不合或几何尺寸超差;装配环节未按零部件顺序进行装配,导致阀门试验时出现泄漏等情况,以致阀门出现返工返修甚至报废的情况。不稳定的产品质量给核设施的安全运行带来潜在隐患,也为企业的正常经营带来负面影响。

核级阀门制造过程中影响因素及控制要点

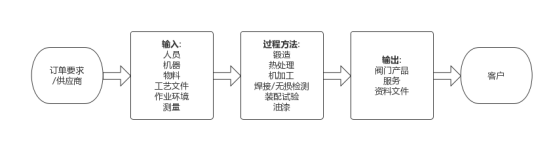

依据阀门制造过程的SIPOC图,可知影响产品质量的因素主要有人机料法环测等六个方面,即操作者技能、原材料质量、机加工设备、生产作业环境、工艺文件及测量方式方法等,产品质量的波动主要与这些因素的变化相关联,为提高产品制造过程稳定可靠,可从这六个方面进行分析和控制。

图 | 核级阀门生产SIPOC示意图

01.人的因素

生产过程中人因是影响产品质量稳定的主要因素,人的性格不同,技能水平不同,其工作效率、态度及对产品质量的认知就不同。为提高生产效率和过程质量,企业需加强自身核安全文化建设和质量意识培训,建立完善的人员资质档案,对影响产品质量的人员进行培训、考核上岗。

02.机的因素

设备可靠性是保证产品机加工质量的前提,如机加设备的选型、刀具规格及工装器具匹配度等均会影响零件加工精度。在生产过程中应加强设备的日常维护和保养,对设备的关键性能参数、精度高的计量器具进行定期校验和检定,以提高设备的可靠性。

03.料的因素

原材料质量是影响产品质量的又一要因,如锻铸件成型过程中形成的内外部缺陷、胚料冶炼过程中的化学成分含量均会影响零部件的加工质量,因此,只有合格的材料投入生产,才能保证后续加工的顺利进行。对于安全等级高的核级阀门,可从原材料加工阶段开始实施

04.法的因素

工艺规程中程序是描述产品性能指标和规范作业流程的文件。程序编制时,应充分识别产品适用的标准、性能要求及采规附件的特殊要求等,并结合生产工艺方法,编制内容完整、适用的技术文件。同时,落实文件的评审和管理,尤其是图纸和工艺文件的变更,保证作业现场使用最新受控的程序文件。

05.环的因素

如作业环境温湿度、空间体位、车间清洁度、无损检测表面光照度等,都能直接或间接的影响工序过程质量。因此,对有特殊要求的场所,应按规范要求进行场地建设,同时,还要做好生产现场6S管理,为高质量生产创造条件。

06.测的因素

阀门制造过程中,测量环节是对工序执行情况进行的独立验证,但也是过程质量控制的薄弱之处,测量失效往往导致不良产品或缺陷流入下道工序,如测量方式方法不当,使用的工器具不合理,计量器具精度失准等情况,使过程质量失去控制。在测量时需验证测量的方式方法、验收标准、测量器具等是否满足测量任务。

制造工艺流程分析及控制要点

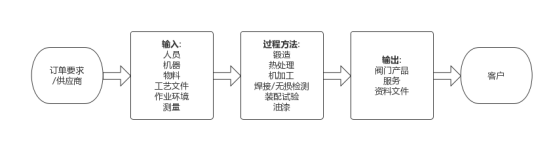

由于核级阀门多为回路承压边界,流通介质和使用工况比较特殊,所以要求阀门在设计压力环境下,其强度、密封和动作等功能均需保持稳定可靠。为保证产品质量满足特定要求,需在制造阶段做好各生产工序质量管控。参照核级阀门生产工艺流程,如图所示。对影响阀门质量特性的关键件和关键工序进行辨识,采取合理的控制方法和工具,来保证产品的过程质量。

图 | 核级阀门生产工艺流程及控制要素

01.原材料质量控制

由于阀门的使用环境、流通介质、承受压力及耐腐蚀要求不同,选用的材料也不同。一般情况下,多是采用碳钢、不锈钢、低合金钢等材质的锻件或铸件作为阀门的主体部件,在原材料控制阶段,需对锻件、铸件、焊材等进行材质复验,以确保各化学成分满足标准要求,对紧固件、等需进行强度或无损检测,同时,需按图纸要求对实物进行外观、尺寸、数量等核验,还需对质量文件进行审查。

02.制造过程质量控制

锻造。

锻造工艺分为自由锻造和模锻两类,在胚料进行锻打之前,需对材质进行理化试验,以确保材质各化学成分均满足要求。锻打时选择合适的锻造比,以便达到预定的形状和尺寸。

热处理。

通过加热、保温、冷却等过程改变材料内部的组织结构,通常正火多作为碳钢的最终热处理方式,调质是淬火加高温回火的热处理方式,固溶是常用不锈钢的热处理方式。因此,选择正确的热处理方式和设备,是关系到锻件热处理质量的关键。

机加工。

主要通过机加工设备对工件的几何形状和形位尺寸进行改变的过程。同时,工件的外观质量和表面粗糙度也是衡量机加工质量的指标之一。影响机加过程的因素有:操作者技能水平、机加设备可靠性及累积误差的影响。

焊接。

焊接主要涉及部件之间的连接焊、密封面堆焊、承压壳体的补焊等。焊接质量是保证阀门运行的关键,焊接前需按焊接内容,如焊层厚度、基体材料、填充金属、焊接位置等编制预焊接操作规程(PWPS),并通过试板焊接和检验试样,测定堆焊层使用性能,并提出工艺评定(PQR),确认焊接操作规程(WPS)。焊接时需严格按照WPS要求执行,需关注焊接方法、焊接电流、焊接电压、焊接速度及层间温度等,并在每道焊缝焊接完成后进行自检。

无损检测。

方法有:目视、渗透、射线、超声等,其中,阀门锻铸件和焊缝的表面外观质量多为目视检测;阀体铸件毛坯和承压件的关键在和承载区多使用射线检测;锻件和焊缝的全体积表面多为超声和渗透检测。其中,锻件超声检测在热处理后进行,带孔、槽和台阶的锻件,应在孔槽台阶加工之前进行。

装配、试验。

阀门装配是按照图纸及装配规程,将各零部件组装成阀门的过程,是保证阀门密封性的关键环节。装配前需对零件进行光谱检测以防止混装,并按照配套表清单和装配顺序进行阀门组装。阀门在总装完成后需进行性能试验,以检验产品是否满足设计和标准规定的质量要求。主要试验项目有强度试验、密封试验、启闭动作等,试验中需重点关注泵验设备完好性、试验介质、测量仪表有效性、试验压力、保压时长及试验项目的操作顺序。

油漆。

外表面涂漆可防止铸铁、碳素钢等材料的阀门腐蚀,其影响因素有:油漆工艺文件和人员技能水平。油漆工艺评定时,应根据阀门使用环境、涂装要求等因素来确定油漆的底漆、面漆、颜色要求,以及油漆调和比、喷涂方式、漆膜厚度、固化时间及温度等,油漆涂装后需进行目视检查,确保表面无灰尘和氯化物,并按要求进行涂层厚度和附着力检测,确保油漆效果满足使用要求。

03.终检质量控制

终检是对阀门产品综合指标进行验收,是产品交付前的最后一道工序,影响因素有检验员技能和验收文件。终检时需按验收文件,对程序中规定的每项指标逐条核对和检查。

04.过程记录质量控制

质量记录是对已经完成的质量活动所留下的记录,是过程追溯的客观证据。由于核级阀门零部件多、生产过程复杂,对于生产过程中产生的记录,应及时收集汇总,并验证记录填写的准确性及完整性。

生产过程质量控制措施

01.工艺文件控制

在阀门制造过程中,可通过采用工序路线卡、零件加工过程卡、质量计划等文件来跟踪生产进度和过程控制。工序路线卡能直观反映出实物的流转情况,零件加工过程卡参照核级阀门生产工艺流程编制,从生产过程的第一道工序“下料”开始,与零件实物同步流转,直至零部件完成加工入库,均能实现零件制造过程的可追溯性。其中,各工序操作人员、检验员等对自身完成的工作情况进行自检并签字确认。

02.检验监督控制

操作人员作为产品质量第一责任人,个人工作质量决定着工序质量,也影响着产品最终质量,因此操作人员需对自身完成的工作进行自检,下道工序对上道工序产品质量进行互检,专职检验员对每批次零件的加工质量进行首件检验,以及加强薄弱环节的过程巡检和产品性能的最终检验。同时,质保人员应加强生产过程质量控制监督的检查力度和频度,质量控制监督可根据需要采用跟踪过程监督、按质量计划中所选的停工待检点(H点)和见证点(W点)监督、现场巡视、文件审查以及随机抽查监督等方式进行监督检查。另外,企业应授予质量部门或人员足够的权限,对于生产过程中的异常问题,有效实行质量否决权。

03.数据分析及预防控制

运用质量工具进行数据分析和质量趋势研判,对于质量问题频发的薄弱环节及时采取纠正和预防措施,使工序处于稳定和受控状态。同时,在产品制造开工前,对生产过程中可能出现的质量风险点进行识别,使用质量推演、FEMA分析等工具方法进行质量失控情景演练及措施验证。并建立完善的过程质量控制体系,采用信息化手段来实现质量管理及质量预防工作,如应用便捷的质量管理在线系统QMS、SAP、MES、ERP等。

由于核级阀门的质量好坏对核设施安全运行起着重要作用,因此,需要加强对核级阀门生产过程的质量管控,企业需构建完善的质量控制体系,建立以操作者、检验员、质量监督等人员为防线的第一道屏障;以规章流程、奖惩机制等管理措施为防线的第二道屏障;以“四个凡事”、“一次把事情做好”等行为准则为防线的第三道屏障,并以核级阀门生产工艺流程为主线,以工序质量控制为重点,形成多层面全方位的防控屏障,来提升核级阀门生产过程的质量管控能力,保证阀门质量稳定可靠。