1

概述●

半导体产业在全球产业中比重较大,每年都在持续增加。在半导体的生产过程中,工艺步骤十分复杂,通常涉及到的超高纯气体种类基本超过三十多种,远高于其他的行业。这些气体在半导体的制造过程中,扮演着不可缺少的重要角色,在半导体不同过程中所需塑造不同的电气特性,都需要这些气体,进行不同的化学反应。因其高度的复杂性,需要在制造过程中的每一个阶段,都要精准地配置所使用到的气体,尤其是纯度方面。

超高纯度气体是整个半导体供应链所必需的。事实上,超高纯度气体是仅次于硅本身的最大材料支出。自从全球芯片短缺以来,该行业的扩展速度比以往任何时候都快,对超高纯度气体的需求也在增加,可以说超高纯度气体已是半导体行业的命脉。随着前所未有的需求和全球供应链中断,导致超纯气体价格上涨,新的半导体设计和制造实践正在提高所需的污染控制水平。对于半导体制造商而言,能够确保气体的纯度比以往任何时候都更加重要。

在半导体制造过程中,输送管本身的材料特性已经成为适应高纯度、超高纯度气体的必须要求,但通过长期生产研究发现,一些阀门、管件、接头等不锈钢部件的原材料的晶粒尺寸,会对这些阀门的制造质量产生很大影响,比如力学性能、表面工艺、焊接工艺等方面,不同的晶粒度会严重影响超高纯度气体的纯度,从而影响整个半导体材料的生产质量。

2

晶粒度的定义●

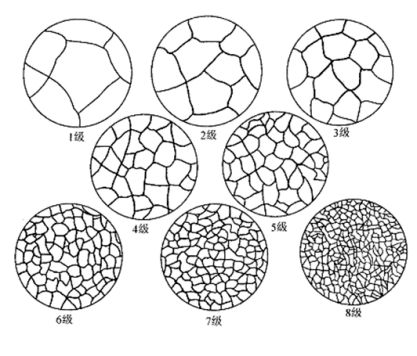

晶粒,指液态钢水中形成并长大的晶核,晶粒度是用来衡量晶粒的大小的一个概念。国内标准中对晶粒度的评定方法标准是GB/T 6394,具体的方法是在100倍显微镜下,测量制备好的试样,视场直径为0.80 mm。测量的时候,要先对样品进行全面的观察,然后将其中具有代表性的视角,和标准中的等级图进行对照,测量结晶粒度等级。晶粒的大小称为晶粒度,通常以晶粒的平均面积或平均直径来表示。下图是标准中列出的常规晶粒度等级图:

图1 晶粒度等级图

由上图可以明显看出,随着划分的晶粒度级别越高,其实际晶粒反而越小越致密。一般规定1~3级是粗晶粒,4~6级是中等晶粒, 7~8级是为细晶粒。

3

晶粒度对阀门部件材料的影响●

3.1 晶粒度对阀门部件力学性能的影响

金属经过结晶后,会形成由多个晶粒组成的多晶体结构,这些晶粒的大小常用单位体积中的晶粒数量来表示。数量越多,那么晶粒就越小。为了测量方便,常用单位截面上晶粒数目的平均直径来表示。

晶粒度的影响,实际上指的是晶界面积的大小对其所产生的影响。金属结晶时候,每个晶粒都是由一个晶核长大而成,晶粒度主要由形核率和长大速度的相对大小来决定。晶粒如果越细小,那么晶界面积就越大,形核率越大,长大速度就越小,错位障碍越多,需要协调不同位置和方向的晶粒就越多,单位体积内晶粒数目也更多,参与变形的晶粒数目越多,变形更加均匀,导致每个晶核的长大空间越来越小,使晶核不能够充分地长大,最终成型地的晶粒就会非常细小。使金属在断裂前会发生更大的塑性变形,金属的塑性变形抗力也会越高,对材料性能的影响也越大。

反之,如果形核率越小,长大速度就越大,晶粒最终成型就会显地粗化。所以金属的晶粒尺寸大小对于金属的力学性能影响重大。

3.2 晶粒度对阀门部件机械抛光工艺的影响

对于晶粒度较高的机械抛光阀门部件,会出现晶粒尺寸效应(一般也称晶界效应或尺寸效应),是指因为晶体尺寸减小至纳米级别时,晶体的物理、化学和机械性能发生显著变化的现象。这种现象可以归因于许多因素,如界面的增大、制备过程中分散性和均匀性等因素。

由于纳米级尺寸下晶体表面积比体积大很多,导致晶体之间的界面成为影响晶体性能的主要因素之一。晶粒尺寸减小可以增加晶体表面积,使得更多的原子或分子在晶体表面表现出了与晶体内部不同的化学反应和物理性质。同时,晶体尺寸减小还会导致晶体的形变和相互作用方式发生变化,如力学强度的减弱、弹性模量的降低和热膨胀系数的变化等。

较粗的颗粒比较细的颗粒需要稍长的时间进行机械抛光。当表面变得更光滑时,这种效果变得更加明显。

3.3 晶粒度对阀门部件电解抛光的影响

电解抛光就是在电解液中,将作为阳极的被抛光工件表面,和作为阴极的不溶性的金属,同时侵入到电解液中,附加直流电源对其通电,使工件阳极发生溶解降低表面粗糙度,以此提高表面光泽程度的工艺过程。

对于被抛光工件,其阳极的金属成分如果越复杂,那么晶粒就越大,表面成型就越粗糙,抛光的效果就会越差。与较细晶粒尺寸的不锈钢相比,较粗晶粒尺寸的不锈钢更难电解抛光至可接受的视觉标准。

3.4 晶粒度对阀门部件化学钝化的影响

金属钝化现象是让金属表面生成一层致密的金属氧化膜,紧紧地贴附在金属表面,可以有效阻止金属气体与环境介质接触,有效缓解金属的进一步氧化腐蚀。

随着晶体细化,以及不断增加的晶界体积分数下,金属表面的钝化膜特性和钝化能力会发生非常显著的变化。比如在经过磁控溅射方法获得的细晶粒的不锈钢,具有更好的局部抗腐蚀能力,远胜于其他方式成型的不锈钢。在实际生产中,会经常发现通过表面喷丸处理和退火处理后,细晶粒的不锈钢具有更高的抗腐蚀性和明显提高的钝化能力。

晶粒尺寸的变化,会明显地影响钝化膜的微观结构、化学成分和半导体的性质等特征。细颗粒微观结构包含相对更多的晶界,这些晶界都是具有很强化学活性和扩散速度的区域,以一种独特而复杂的方式,对不锈钢表面上具有高氧化铬钝化层的形成产生影响。

微晶金属有更多的晶界,这其实是不利于钝化膜的完整性。因为晶体的细化,会显著提高金属离子的游离扩散速度,加快钝化膜的成型速度。即使膜层发生破裂,也可以在极短的时间内修复,因此随着晶体的进一步细化,钝化膜的致密性反而会大大提高。

经过研究,钝化层的成形厚度和耐腐蚀性之间其实几乎没有任何关系。在钝化介质中,细化颗粒可以加速钝化膜的形成和修复的速度,有效削弱钝化膜中缺陷的密度,减少钝化膜缺陷的几何尺寸,明显增强钝化膜的稳定性和金属表面的耐腐蚀性。所以,在致钝环境中,细化晶粒是提高金属综合性能的一种有效手段。

3.5 晶粒度对阀门上管材类部件弯曲表面的影响

管件在弯曲时,会产生较粗糙的表面,称为“橘皮”。较粗的晶粒会产生更严重的橘皮现象,这可能会导致富含氧化铬的钝化层受到更严重的破坏。因此,最终化学钝化后再进行弯曲的阀门零件,会导致表面状况发生橘皮现象,变形后产生了微小颗粒,降低了阀门的耐腐蚀性和表面的粗糙度。

研究表明,经过最终钝化后,管材的弯曲表面,对于颗粒的产生、水分干燥性和腐蚀性能等方面,至少与管材的焊接部分的表面效果相当。所以,晶粒度越小,弯管后的表面处理效果越好。

3.6 晶粒尺寸对焊接性的影响

热影响区开裂是焊接中可能发生的一种现象,是由于不同的冷却速率引起的机械应力导致焊缝开裂。用于制造半导体气体系统,晶粒越细,焊接强度就越高,反之晶粒越粗,焊接强度越低。是因为细小的晶粒中包含的金属原子量更多,因此焊缝中形成的晶粒也更小,质量更加均匀,提高了焊接强度。多次实验表明,晶粒尺寸在5至10范围内的不锈钢能正常自动焊接,程序没有遇到此问题,但将具有明显不同截面尺寸的接头,焊接在一起可能会导致此问题,由于一个部分比另一部分凝固和收缩得更快,所以焊接质量也受到了影响。如果发生裂纹,较粗的晶粒尺寸是一个非常重要的影响因素。因此对于细晶粒的不锈钢阀门部件是非常不容易受到热影响区(HAZ)裂纹的影响。