1

概述●

随着科技的高速发展,航空航天领域的某些特种试验装置对控制阀门的技术参数越来越高,达到三超:即超高温(900℃~2000℃)、超高压(12 MPa~45 MPa)、超快开启(0.02 s~0.5 s)。本文介绍了三超截止阀的基础理论研究,包括材料的高温蠕变性能研究,超声速振动噪声发生机理及控制方法研究,流体动力学分析及多物理量耦合关键技术研究。又介绍了三超截止阀的结构设计、内件选材、隔热结构设计及液态耐高温涂层的施工工艺。第三方面介绍超快开启的气动执行机构设计,特别是为高压阀门设计的高低压双气缸双排放结构。为了克服超快开启而产生的冲击振动,设计了液压阻尼和弹簧、节流锥三项并用的特种阻尼结构。第四方面利用有限元对产品的主要部件和阀座红套特殊工艺进行物理量耦合数值分析,为产品优化设计提供理论依据,还对流道的压力、速度、温度等参数进行云图分析,提高产品设计水平。

2

基础理论研究●

2.1 高温蠕变性能的研究

2.1.1 简介

所谓蠕变,就是指金属材料在恒温、恒载荷的长期作用下缓慢地产生塑性变形的现象。在高温条件下,蠕变对构件产生的影响十分显著。

2.1.2 分类

由于施加应力方式的不同,可分为高温压缩蠕变、高温拉伸蠕变、高温弯曲蠕变和高温扭转蠕变。高温蠕变比高温强度能更有效地预示材料在高温下长期使用时的应变趋势和断裂寿命,是材料的重要力学性能之一,它与材料的材质及结构特征有关。

2.1.3 理论研究

金属材料在温度和应力的共同作用下,一方面位错的运动和增殖会引起应变及强化;另一方面原子的扩散和移动则会产生回复现象,使滑移带上的位错通过交错滑移和攀移的方式逐渐消失,导致应变强化消失。金属材料的蠕变便是在这种矛盾的过程中进行的。而在高温下,由于温度的升高加速了原子的扩散和移动,使回复过程容易进行。因此,蠕变现象会随着温度的升高而越发明显。

2.2 超声速振动噪声发生机理及控制方法研究

2.2.1 产生原因

阀门振动噪声产生的原因主要有下列三点[15]:(1)机械噪声,一般是由于阀体内不规则的压力波动和流体冲击阀体内活动零部件,如阀瓣等所引起的。(2)液体动力噪声,一般是由于液体流动过程中所产生的气蚀或空化现象引起的。(3)气体动力噪声,是气体流过节流孔而产生的。气体是可压缩流体,当气体流速比声速低时,噪声是由于强烈的扰流产生的;当气体的流速大于声速时,使流体中产生冲击波致使噪声剧增。本阀门安装于试验段前端,通过气流的速度低于声速。气体动力噪声的主要来源是紊流流动时所引成的巨大冲击力。本阀门是角式结构,阀门开启后,气流转弯,容易造成紊流现象。

由此可见,本阀门产生的噪声主要是机械噪声和气体动力噪声。

2.2.2 控制方法

减少噪声的控制方法主要有主动抑制和被动抑制两种,主动抑制就是通过电子设备主动发出与噪声相反的声波,以抵消噪声的影响。被动抑制通常使用隔音材料或隔音工具,如耳塞、耳机等。本产品不采用主动抑制方法,而是采用隔音结构和隔音材料。在阀瓣设计上采用双节流双导向设计,减少流体冲击和紊流,阀瓣的下端设计盖板和纤维隔热隔音材料。在进出口流道孔周围设计多层硅酸铝纤维布、纤维毡、纤维棉,既隔热又隔音,防振降噪。

3

产品结构设计●

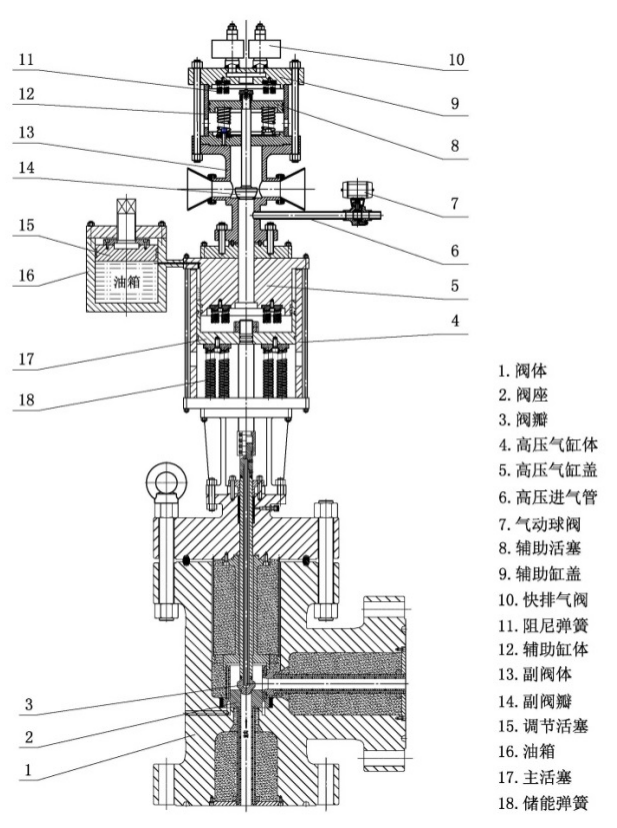

三超截止阀根据产品的压力、温度和快开时间的不同,有多种不同的结构形式,其核心技术主要体现在以下4个方面:①内件(阀座、阀芯、阀杆)及隔热套管的选材及处理工艺;②隔热结构及冷却结构设计;③执行机构(气动、电液)的设计及选择;④阻尼缓冲机构的设计。典型结构见下图。

三超截止阀结构示意图

3.1 内件及套管材料选择

对工作温度在800℃~1000℃范围的阀门,内件一般选用高温合金钢或高镍合金;对工作温度1000℃~2000℃范围的阀门,内件一般选用钽钨合金、钽铌合金或钨铜合金,为防止高温氧化,对钽钨合金或钽铌合金部件,在装配前要进行表面真空镀铱。

3.2 隔热及冷却机构

为防止阀体表面温度过高,影响操作安全,同时节约热能,所以要在阀体流道及内腔设计保温隔热结构。对工作温度在800℃~1000℃的阀门,隔热材料宜采用硅酸铝纤维,一般在隔热套管外包裹3层纤维布、3层纤维毡,最外面塞紧纤维棉,既要保证透气性,又要保证纤维丝不被高速气流抽走。对工作温度1000℃以上的阀门,内隔热一般设计液态隔热层(ZS-1),固化后厚度小于6 mm,既要透气,又要防止崩裂。对阀座、阀芯、阀杆等直接接触高温介质的部件,应设计水冷结构,满足硬度、强度要求。

3.3 执行机构的设计与选择

执行机构是实现阀门快开功能的关键,主要采用气动和电液动两种执行机构。气动执行机构适用于开启时间0.5 s至0.01 s,推力不超过200 kN;电液执行机构适用于开启时间2 s至0.2 s,推力一般不超过2000 kN。图5所示为新型气动快开执行机构,产品规格型号为J644Y-450P,DN50,要求快开20 ms,快关1 s。由于介质压力太高,如果设计高压气缸,则无法解决气动换向电磁阀问题,如果设计低压气缸,则气缸内径达1 m以上,无法解决气缸活塞的背压气体快排问题,所以设计了高低压双气缸加副阀,通过高压主气缸来控制主阀体内高温高压气体的通断,再通过低压辅助缸体的辅助活塞再带动副阀瓣上下运动实现主气缸的排气工作,当副阀瓣封堵第一通道时,主缸体可以从高压球阀通道充高压气源,使主活塞快速向下运动。当副阀瓣打开第一通道时,主缸体的气体可以从第一通道和副阀体两侧快速排出。低压气缸出口并联多只快速排气阀,可在0.01 s内排出辅助缸体内的气体。

4

阻尼缓冲机构的设计●

高温高压快开阀,由于阀杆和阀瓣的快速移动,会对阀座产生撞击,损坏密封面,同时引起系统振动,危及安全,所以无论选择气动执行机构或电液动执行机构,都要设计阻尼缓冲结构。该阀同时采用三种不同的阻尼方式:液压阻尼、弹簧阻尼和阀杆节流锥阻尼,后两种是常见的阻尼结构,第1种液压阻尼,结构复杂,非常少见。具体结构是在主气缸体和主缸盖之间插入一个环形凸台,该环形凸台是和主活塞连为一体的延伸部分,在凸台的上方环形腔室内充满液态油品。环形腔室的外侧连接有可调节油品高低位置的油箱。当活塞环形凸台上升,将油压入油箱后,因油品具有不可压缩特性,所以就阻止了主活塞上升的趋势,起到液压缓闭的效果。

4

阀座红套结构设计●

超高温阀门的阀座一般选用耐高温材料,阀体由于采用隔热措施,一般选用耐较高温度(800℃)的奥氏体不锈钢材料,阀座和阀体一般采用焊接连接,由于二者的热胀系数不同,焊接应力难以消除,在产品使用中温度冷热交变幅度较大,经常出现裂纹。为此,在阀座的外圆红套一圈与阀体材质相同的钢圈,该钢圈和阀体焊接后,不再出现焊缝开裂等弊端。该成功经验也适用于阀瓣和阀杆等件的连接。