1概述●

多晶硅是一种极为重要的优良的半导体材料,广泛应用于光伏行业和电子行业,是计算机、家电等半导体产业的主要原材料。特别是最近几年,随着全球半导体产业的激烈竞争,为突破西方国家的技术封锁和垄断局面,适应我国目前半导体产业的高速发展,高纯度的多晶硅市场需求量越来越大。在多晶硅产业的生产工艺、提纯等关键技术工艺过程中,装置和管路均比较复杂,如何保证多晶硅装置和管路中的阀门安全稳定地正常运行,尤其是应用广泛的固定球阀,成为了一个重要课题。本文主要从多晶硅性质和运行装置管路的特点出发,介绍在多晶硅生产及提纯工艺过程中,装置管路上固定球阀的材料选用及处理工艺、结构等方面的设计优化。

2多晶硅的性质●

多晶硅是单质硅的一种形态,硅原子以金刚石晶格形态排列成多晶硅,晶核形成相同方向的晶粒,形成单晶硅;晶核形成不同方向的晶粒,形成多晶硅。以多晶硅为原料制作单晶硅,单晶硅具有将光子能量转换成电子能量的功能,因而是性能优良的半导体和光伏材料。

目前多晶硅的主要生产工艺有改良西门子法、硅烷法和硫化床法等,其中改良西门子法是主要使用的工艺。本文主要以改良西门子法的工艺,阐述多晶硅装置管路的工况环境。改良西门子法其主要工艺流程:高纯度石英(SiO2)+C经过高温还原得到98%的工业硅,以工业硅为原料+盐酸(HCl)在硫化床上进行反应,生成三氯氢硅(SiHCl3)和氢气(H2),再对三氯氢硅(SiHCl3)加氢还原硅(Si)。由此可以分析得出,在多晶硅生产过程中的反应釜和管道中,阀门所处的是颗粒、粉尘、高温、易燃、易爆、临氢、腐蚀等苛刻工况。阀门作为管道必备控制元件,其数量很多,球阀因其固有的全通道、低流阻优势被广泛选用。多晶硅工艺装置核心位置和输送管道的球阀多以高温金属硬密封耐磨固定球阀为主。

3多晶硅管路固定球阀的选材及处理●

综上所述多晶硅装置和管路的工况特殊,介质复杂,如氧气、氢气、氯化物、高硬度的三氯氢硅混合物粉尘颗粒、强腐蚀性的盐酸等。合理地选择多晶硅管路中球阀的主体材料和密封件材料,以及这些材料的热处理和表面处理,是保证多晶硅管路中球阀可靠安全运行的重要基础。

3.1 多晶硅管路固定球阀的选材

3.1.1 主体材料

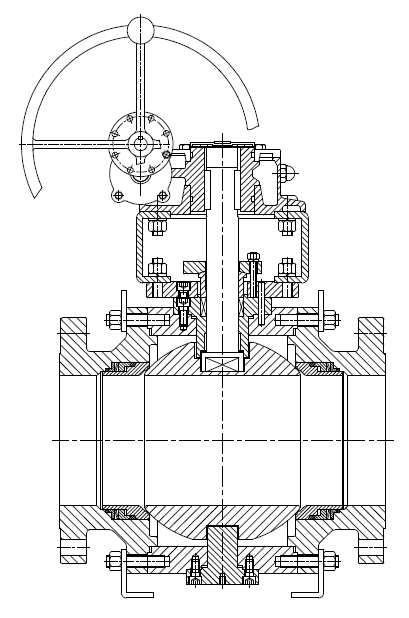

基于多晶硅管路的工况要求,高温金属硬密封耐磨固定球阀的主体材料应耐磨损、耐高温、耐氧化、耐氢脆等。根据常用的口径范围和压力范围,常选用碳钢如WCB或A105,奥氏体不锈钢如ASTM A182 F304、F304L、F316、F316L或ASTM A351 CF8、CF3、CF8M、CF3M等。在极端的磨损、高温管路或反应釜进出口使用的固定球阀,综合考虑使用寿命和使用成本的情况下,也可以采用碳钢WCB或A105内腔整体堆焊耐高温、耐磨材料(厚度≥3 mm)的措施,以提高壳体的使用性能(图1)。

图1 内腔堆焊示意图

随着材料表面处理工艺的不断发展,阀体内腔、流道和球体孔道还可以采用更多的表面处理方法,如超音速喷涂(HVOF)、火焰粉末重熔、激光熔覆等工艺。喷涂和熔覆耐磨合金材料,可以使结合力更强,进一步提高抗冲刷以及防腐性能,而且使主体材料的选择范围更加宽泛,降低了生产成本。

3.1.2 球体表面处理和阀座密封面材料

球体和阀座作为多晶硅管路高温金属硬密封耐磨固定球阀的重要内件,基体材料应在性能上高于阀体、阀盖等壳体材料,一般采用整体锻造成型的碳钢或奥氏体不锈钢。球体和阀座表面的表面处理主要是要解决硅粉对密封面的磨损和冲刷问题,同时还要考虑腐蚀性介质(如氯化氢等)对密封面的腐蚀问题。因此,球体表面一般都采用超音速喷涂碳化钨(WC)、碳化铬(CrC)等,以及火焰粉末重熔和激光熔覆耐磨合金的处理方式,涂层厚度一般在0.3~0.6 mm,硬度大于75HRC,使其超过硅粉颗粒的硬度。耐磨合金与球体的结合强度大于100 MPa,提高了球体表面的抗冲刷以及防腐性能,从而满足球体在多晶硅工况中的使用性能。阀座密封面同样采用提高表面硬度的堆焊或喷涂合金材料的处理方法,但要注意保持阀座密封面和球体表面具有一定的硬度差,以免密封副擦伤,影响硬密封耐磨固定球阀的使用寿命。

3.1.3 材料处理的其他注意事项

多晶硅装置和管路的工况介质复杂,若用于氧气、氢气等易燃易爆气体管路中,球阀零部件应严格按照GB 16912-2008、HG 20202-2000及JB/T 10520-2005等标准进行材料的脱油脱脂处理。球阀若采用铜合金和奥氏体不锈钢以外的碳钢时,应考虑其脱油脱脂处理后的防锈包装,防止球阀在运输储存过程中锈蚀。

4固定球阀结构的设计与优化●

4.1 结构分析

多晶硅装置和管路的工况特殊,介质复杂如粉尘颗粒、高温、氧化、氢脆、强腐蚀性等各种情况交织,除了合理选用材料,结构设计的合理优化更是保证多晶硅管路金属硬密封耐磨固定球阀密封可靠、不卡滞和使用寿命的重点。多晶硅管路固定球阀结构如图2所示。

图2 多晶硅管路固定球阀结构示意图

4.1.1 阀杆轴套的设计

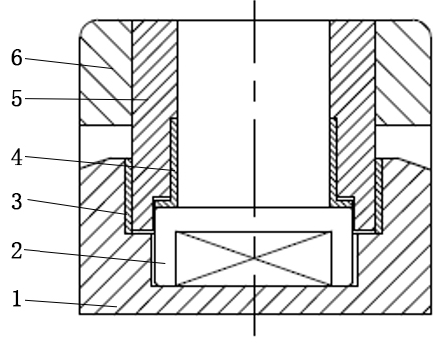

多晶硅管路金属硬密封耐磨固定球阀,金属密封,粉尘工况环境,进口阀座密封。介质密封力作用上下轴套上,上下轴套载荷很大,且开关频繁,90°角行程,启闭速度快,轴套很容易和阀杆及下固定轴咬伤,导致扭矩增大从而启闭困难。针对该情况应设计耐磨轴套,轴套的平面和内孔喷涂耐磨合金硬材料,可以有效避免咬伤阀杆情况发生,阀杆耐磨轴套的设计如图3所示。

1.球体 2.阀杆 3.上盖轴套 4.阀杆轴套 5.上盖 6.阀体

图3 阀杆轴承结构示意图

4.1.2 阀杆与球体连接的优化

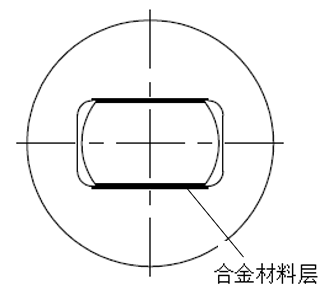

多晶硅管路金属硬密封固定球阀,粉尘工况环境,球阀扭矩较大,在多晶硅装置和管路中作为气流输送阀使用时开关频繁。阀杆与球体连接处,会因硬度不够很容易造成阀杆扁方或球体扁槽受力面易挤压变形,导致启闭角度变大,球阀开关到不了设计位置,造成球阀泄漏。可以通过在阀杆扁方处高频淬火,提高阀杆扁方处的硬度,同时采用在球体扁槽受力面堆焊或喷涂提高受力面硬度的合金材料,提高球体扁槽表面硬度,从而提高抗挤压能力。该方案使阀杆和球体扭矩传递得到了优化,解决了阀杆与球体连接处变形的问题,提高阀门使用寿命。阀杆与球体连接设计如图4所示。

图4 阀杆与球体连接示意图

多晶硅的生产、提纯等关键工艺过程复杂,装置和管路工况苛刻。本文介绍的多晶硅管路金属硬密封固定球阀设计优化方案,是在多个多晶硅装置和管路中,实际使用的实用优化方案,产品性能和使用寿命等满足用户的工况需求。此结构的硬密封固定球阀在其他工况实际使用,如煤化工、煤浆、锁渣、排渣、黑水等工况,同样满足工况的使用要求。